Рулевое управление автомобиля Урал-4320 состоит из колонки рулевого управления, карданной передачи, рулевого механизма, гидравлического усилителя и рулевого привода к управляемым колесам.

В гидравлическую систему усилителя рулевого управления включены кран управления и цилиндр гидроподъемника запасного колеса.

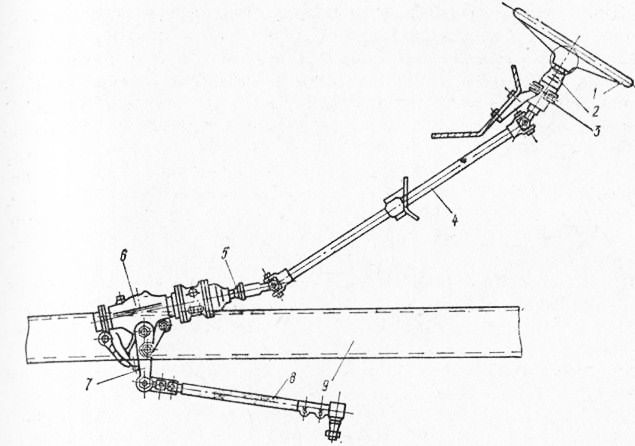

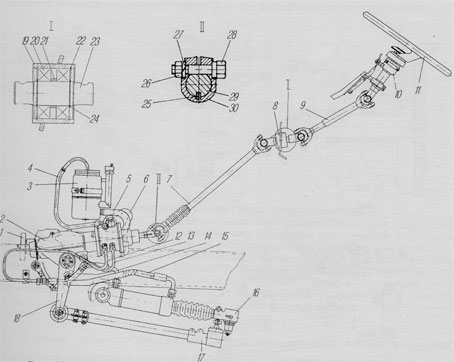

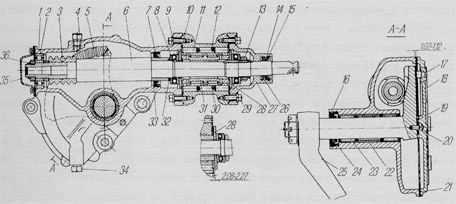

Размещение и крепление элементов рулевого управления автомобиля Урал-4320 показано на рис. 6.9. Рулевое колесо установ-лено на валу рулевой колонки, которая креплением при помощи кронштейна укреплена на панели приборов. Нижний конец вала соединен через карданную передачу с валом рулевой передачи. Картер рулевой передачи смонтирован на левом лонжероне рамы. На выходном конце вала рулевой передачи установлена рулевая сошка, шарнирно соединенная с продольной рулевой тягой.

Рекламные предложения на основе ваших интересов:

Карданная передача состоит из полого вала и двух карданных шарниров с игольчатыми подшипниками. Вилка карданного шарнира, соединенная со шлицованной втулкой, устанавливается на вал рулевого механизма. Перед установкой внутрь шлицованной втулки закладывается смазка. Шлицы вала и втулки при сборе покрываются тонким слоем смазки. В подшипники карданных шарниров смазка закладывается при сборке. Стык вала и втулки герметизирован уплотнением, установленным в гайке.

Рис. 6.9. Рулевое управление автомобиля Урал-4320:

1 — рулевое колесо; 2 — рулевая колонка; 3 — крепление рулевой колонки; 4 — карданная передача; б — вал рулевой передачи; 6 — картер рулевой передачи; 7 — рулевая сошка; 8— продольная рулевая тяга; 9 — левый лонжерон рамы

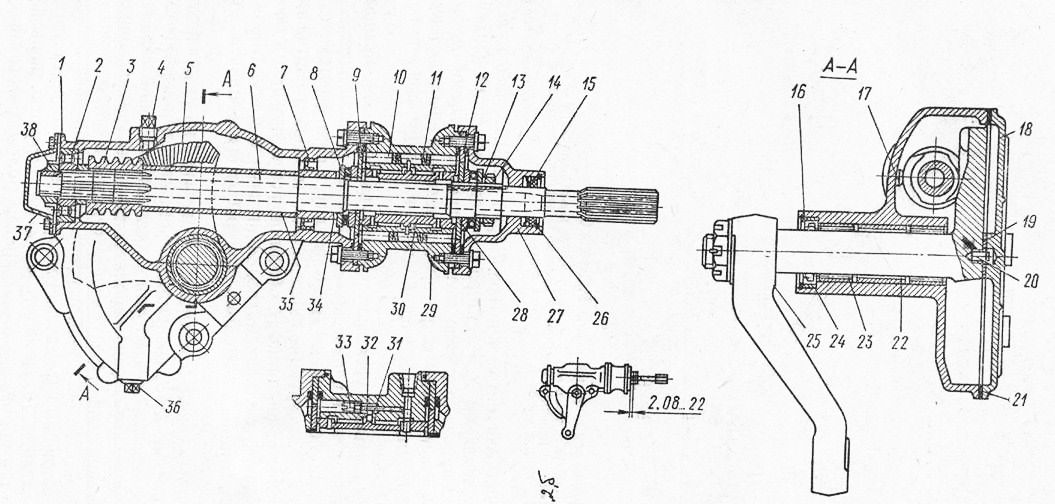

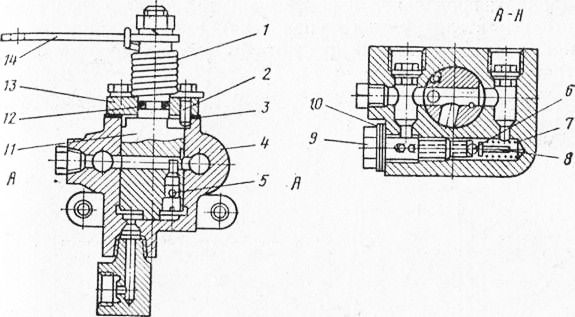

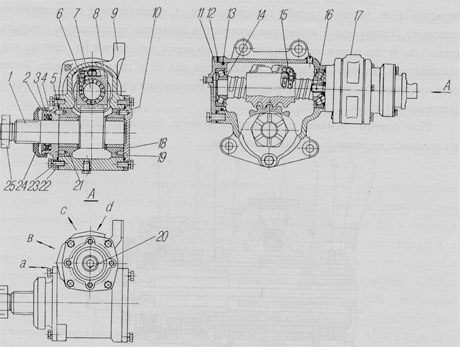

Рулевой механизм состоит из картера (рис. 6.10), вала рулевого механизма с червяком и сектора с боковыми спиральными зубьями, изготовленного совместно с валом сошки. Рулевой механизм скомпонован совместно с распределительным устройством (клапаном управления) и крепится болтами к левому лонжерону рамы автомобиля.

Двухзаходный червяк установлен на шлицах вала и вращается на радиальном цилиндрическом роликовом подшипнике. Внутренняя обойма подшипника через втулку гайки прижата к торцу червяка. Конструкция подшипника, наличие расстояния между червяком и подшипником обеспечивают возможность осевого перемещения вала с упорными подшипниками и золотником. Смещение золотника необходимо при работе гидравлического усилителя.

Боковой зубчатый сектор установлен в картере на удлиненных игольчатых подшипниках, воспринимающих повышенные нагрузки. Зацепление червяка с сектором обеспечивает минимальное значение зазора в средней, чаще используемой и больше изнашиваемой в эксплуатации зоне. При повороте сектора в обе стороны от среднего положения зазор в зацеплении постепенно возрастает. Регулировка зацепления червяка с сектором обеспечивается изменением толщины шайбы. Для того чтобы не нарушать первоначальной приработки при сборке и регулировке рулевого механизма, следует совмещать метки на червяке и секторе у второго зуба.

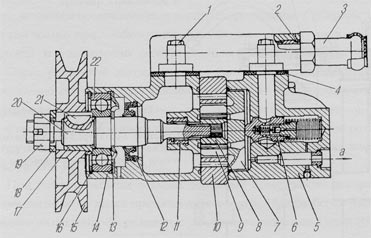

Рис. 6.10. Рулевой механизм автомобиля Урал-4320:

1 — картер; 2 — роликовый подшипник

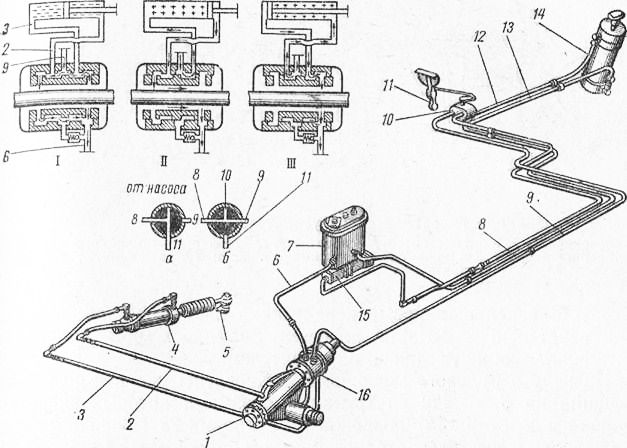

Рис. 6.11. Схема гидравлической системы рулевого управления автомобиля Урал-4320:

1 — рулевой механизм; 2, 3, 8, 9 — маслопроводы высокого давления; 4 — цилиндр усилителя; 5 — поворотный рычаг; 6 — сливной маслопровод; 7 — бачок; 10 — кран управления цилиндром грузоподъемника; 11 — рукоятка; 12 — маслопровод высокого давления; 13 — маслопровод низкого давления; 14 — цилиндр гидроподъемника запасного колеса; 15 — насос; 16 — распределительное устройство; а — включен гидроподъемник; б — включен гидравлический усилитель

Смещение червяка в сторону от бокового сектора ограничивается упорным штифтом, установленным в картере.

На конических шлицах вала сектора гайкой крепится сошка рулевого механизма. Выход вала герметизирован уплотнением с замковым кольцом.

Вал рулевого механизма уплотняется сальниками. На шлицованный конец вала устанавливается втулка карданной передачи. Шлицованное соединение обеспечивает смещение вала с золотником в осевом направлении при работе усилителя.

В картере имеются заправочное и сливное отверстия, закрытые пробками.

Гидравлический усилитель состоит из цилиндра (рис. 6.11), распределительного устройства (клапана управления), насоса с бачком, трубопроводов и шлангов. В систему питания включены также кран управления с рукояткой и цилиндр гидроподъемника запасного колеса.

Распределительное устройство состоит из корпуса с крышкой, золотника, реактивных плунжеров с центрирующими пружинами и деталей крепления. В центральном отверстии корпуса размещен золотник, в периферийных отверстиях установлены реактивные плунжеры с пружинами. В корпусе установлен шариковый перепускной клапан, обеспечивающий перетекание масла из полостей цилиндров при управлении автомобилем с неработающим усилителем.

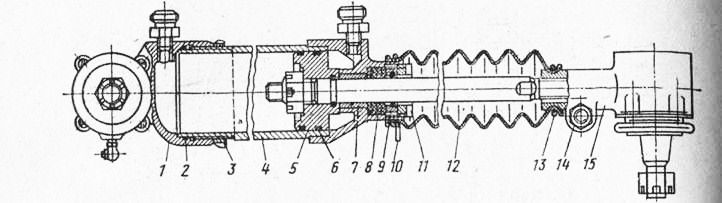

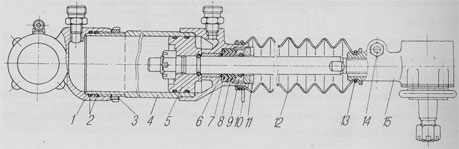

Рис. 6.12. Цилиндр гидравлического усилителя:

1 — наконечник; 2,6 — уплотнительные кольца; 3, И — гайки; 4 — цилиндр; 1 — поршень; 7 — опорное кольцо; 8—манжета; 9 — нажимное кольцо; 10, 13 — хомуты; 12 — чехол; 14 — болт; 15 — наконечник штока

На валу рулевого механизма установлены упорные шариковые подшипники, между внутренними обоймами которых гайкой закреплен золотник с подвижными кольцами. Подвижные кольца соприкасаются с торцевыми‘поверхностями плунжеров, выступающими из корпуса распределительного устройства под воздействием пружины.

Таким образом, вал с червяком и золотником может перемещаться по направлению продольной оси, смещая плунжеры и сжимая пружины до тех пор, пока подвижные кольца не соприкоснутся с торцевыми поверхностями корпуса.

Корпус распределительного устройства закрыт крышкой с уплотнительным устройством. При установке крышки гарантируется смещение вала в направлении продольной оси в пределах 2,08…2,2 мм.

Цилиндр гидравлического усилителя размещен у правого переднего колеса и крепится шарниром к переднему кронштейну рессоры. Поршень цилиндра штоком с шарниром соединен с поворотным рычагом правого переднего колеса. Размещение цилиндра у колеса улучшает защищенность рулевого управления от ударных нагрузок.

На цилиндр навернут и зафиксирован гайкой наконечник с шарниром. Поршень 5 крепится на штоке гайкой. Герметизация штока обеспечивается комбинированным уплотнением, состоящим из уплотнительных, опорных и нажимного колец. В эксплуатации уплотнение при появлении течей подтягивается гайкой.

Шток закрыт гофрированным чехлом, закрепленным хомутами. Изменение длины штока при регулировке рулевого привода обеспечивается поворотом наконечника, болт стопорит наконечник.

Насос гидравлического усилителя в основном аналогичен по конструкции насосу автомобиля КамА.3-5320. В связи с включением в систему гидроподъемника запасного колеса в бачке насоса установлена дополнительная сливная трубка.

Рис. 6.13. Кран управления гидроподъемником:

1 — возвратная пружина; 2 — фиксатор; 3 — прокладка; 4 — корпус; 5 — перепускной клапан; 6 — шарик; 7 — пружина; 8 — направляющая пружина; 9 — седло клапана; 10— регулировочные шайбы; 11 — пробка крана; 12 — уплотнительное кольцо; 13 — крышка! 14 — рычаг

Гидроподъемник запасного колеса обеспечивает подъем и плавное опускание запасного колеса.

Гидроподъемник состоит из крана управления с рукояткой и цилиндра. Кран управления крепится на правом лонжероне рамы и состоит из корпуса с крышкой, пробки крана с рычагом и возвратной пружиной. В корпусе установлен шариковый предохранительный клапан, отрегулированный на давление 5000…6000 кПа (50…60 кгс/см2). Возвратная пружина удерживает и возвращает пробку крана 11 при отпускании рукоятки в положение включения гидроусилителя рулевого управления.

Рукоятка крана установлена снаружи на полу кабины. Цилиндр гидроподъемника закреплен на правом лонжероне рамы с помощью кронштейна и пальца. Шток поршня соединен с держателем запасного колеса.

Привод рулевого управления состоит из сошки, продольной рулевой тяги, поперечной тяги (тяги рулевой трапеции), рычагов рулевой трапеции и рычага цилиндра усилителя.

Сошка устанавливается на конические шлицы вала бокового сектора и крепится гайкой. Гайка стопорится шплинтом.

В наконечниках тяг устанавливаются палец со сферической головкой, вкладыши, обоймы, пружины.

Пружина обеспечивает постоянный контакт пальца с вкладышами, компенсацию их износов в процессе эксплуатации и прижимается крышкой, стопорящейся кольцом. Внутренняя пОлость шарнира уплотнена накладками, уплотнительным кольцом и защитной муфтой.

Шарниры продольной и поперечной тяг и цилиндра гидравлического усилителя рулевого управления взаимозаменяемые и регу. лировки в эксплуатации не требуют. Смазка шарниров обеспечивается через масленки.

Рис. 6.14. Цилиндр гидроподъемника запасного колеса:

1 — наконечник цилиндра; 2,6 — штуцеры; 3 — гайка; 4 — цилиндр; 5 — поршень; 7 — уплотпительное кольцо; 8— наконечник штока; 9 —пылезащитное кольцо; 10 — кольцо; И, 12— уплотнительные кольца

Рис. 6.15. Шарнир рулевого привода:

1 — палсд; 2 — наконечник; 3 — масленка; 4 — пружина; 5 — крышка; б—стопорное кольцо; 7 — уплотпительное кольцо; 8 — обойма пружины; 9, 10 — вкладыши; 11— накладка; 12 — аащитная муфта; 13 — шайба

Работа рулевого управления автомобиля Урал-4320 во многом аналогична работе рулевого управления автомобиля КамАЗ-5320, описанной ранее, и поэтому в дальнейшем рассмотрены только ее особенности, связанные с конструктивными отличиями рулевого управления автомобиля Урал-4320.

При работе двигателя насос заполняет полости цилиндра. Излишек масла циркулирует по контуру: насос — кран — распределитель — бачок. Часть потока масла при открытом перепускном клапане циркулирует в насосе.

В процессе поворота рулевого колеса усилия через карданную передачу и ее шлицованную втулку передаются на вал рулевого механизма. При повороте вала червяк вначале скользит по зубьям неподвижного сектора, связанного с управляемыми колесами и поршнем цилиндра. Поэтому червяк, вал с закрепленным на нем гайкой золотником будут смещаться в продольном направлении в подшипнике и шлицованной втулке карданной передачи. Со смещением золотника относительно корпуса сдвигаются плунжеры, сжимаются пружины и изменяются сечения щелей нагнетания и слива в распределительном устройстве.

Разность давлений масла в полостях цилиндра создает силу, способную преодолеть сопротивление повороту колес; поршень цилиндра начнет перемещаться, обеспечивая поворот колес и через привод сектора рулевого механизма. Непрерывное смещение золотника при вращении рулевого колеса поддерживает давление масла в рабочей полости цилиндра, обеспечивая движение поршня и поворот колес. Давление масла на торцы реактивных плунжеров совместно с пружинами создает на рулевом колесе ощущение силы сопротивления повороту колес.

При остановке рулевого колеса управляемые колеса остановятся после того, как поршень через рулевой привод, поворачивая сектор совместно с усилиями плунжеров и пружин, сместит вал с червяком и золотником к его среднему положению, т. е. уменьшит давление масла в рабочей полости. При этом поршень, управляемые колеса и сектор остановятся.

Если рулевое колесо будет остановлено в промежуточном положении, то в рабочей полости сохранится некоторое давление масла, препятствующее действию стабилизирующих моментов колес.

Освобождение рулевого колеса после поворота приведет к тому, что реактивные плунжеры и сжатые пружины сдвинут вал с червяком и золотником в среднее положение и будут удерживать их. Давление масла в рабочей полости снизится, управляемые колеса и поршень под действием стабилизирующих моментов (от бокового и продольного наклона шкворней и эластичности шин) автоматически будут возвращаться к среднему положению. При перемещении поршня жидкость будет вытесняться из цилиндра в сливную магистраль.

В случае отказа усилителя, например при остановке двигателя, сохраняется возможность управления автомобилем только усилиями водителя. При этом после упора колец в корпус распределительного устройства вал 6 будет вращаться относительно неподвижного золотника в подшипниках. Перепускной клапан 31 обеспечивает перетекание жидкости по полостям цилиндра, т. е. уменьшает сопротивление цилиндра усилителя при повороте колес.

Для опускания запасного колеса достаточно вывести защелку держателя из зацепления, и оно будет опускаться под действием собственного веса, вытесняя масло в бачок по трубопроводу, вне зависимости от того, работает или не работает гидравлический усилитель.

Перед подъемом колеса необходимо пустить двигатель, повернуть на себя и удерживать рукоятку крана (нефиксированное положение). При повороте пробки крана насос соединяется с рабочей полостью цилиндра, что обеспечит подъем колеса. После срабатывания защелки фиксатора в верхнем положении колеса следует отпустить рукоятку. Пружина возвратит пробку крана в исходное положение, т. е. отключит рабочую полость и соединит насос с гидравлическим усилителем.

Если этого не произойдет, то клапан крана при давлении масла 5000…6000 кПа (50…60 кгс/см2) откроется и предохранит насос от перегрузки. В этом случае установить пробку крана в исходное положение воздействием на рычаг и устранить причину задержки. Эксплуатация автомобиля даже с частично недовернутой пробкой недопустима.

Рулевой механизм

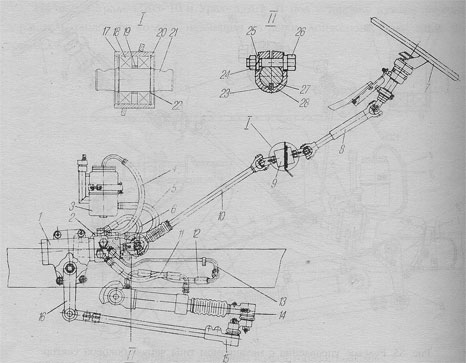

Рулевое управление состоит из рулевой колонки, рулевого механизма, рулевого привода и гидравлического усилителя.

На автомобилях возможна установка рулевого управления двух исполнений: с рулевым механизмом типа червяк-боковой сектор (рис. 55), винт-шариковая гайка-рейка-сектор (рис. 56).

На корпусе золотника рулевого механизма типа червяк-боковой сектор между нижними штуцерами имеется глухое сверление диаметром 12 мм и глубиной 5 мм, которое является отличительной меткой. Механизмы без этого сверления в рулевом управлении с гидроусилителем, закрепленным на левом лонжероне рамы, не применять.

Рис. 55. Рулевое управление с механизмом типа червяк-боковой сектор: 1 — насос; 2 — механизм рулевой; 3 — бак масляный; 4, 5 — шланги низкого давления; 6, 14, 15 — шланги высокого давления; 7, 9 — валы карданные рулевого управления; 8 — опора промежуточная; 10 — колонка рулевая; 11 — колесо рулевое; 12, 13 — трубки высокого давления; 16 — механизм усилительный; 17 — тяга сошки; 18 — сошка; 19 — корпус; 20 — подшипники; 21 — втулка распорная; 22, 24 — кольца стопорные; 23 — вал; 25 — шпонка; 26 — гайка; 27 — шайба; 28 — болт; 29 — вал; 30 — вилка карданная

Рулевая колонка соединяется с рулевым механизмом карданными валами через промежуточную опору 8 (см. рис. 55). В конструкции промежуточной опоры применены подшипники закрытого типа, не требующие смазки.

Рулевой механизм с клапаном управления усилительным механизмом состоит из червяка 3 (рис. 57) и червячного сектора 5 со спиральными зубьями. Сошка 25 рулевого управления соединена с валом сектора коническим шлицевым соединением. Сектор упирается в боковую крышку 18 картера через регулировочные шайбы 19. При повороте рулевого колеса вследствие реактивных усилий, возникающих в паре червяк-сектор, происходит осевое перемещение червяка и вала рулевого управления с золотником. Необходимое осевое перемещение рулевого вала обеспечивается конструкцией подшипника 2.

Прогиб сектора ограничен штифтом 17, установленным в крышке картера.

Рис. 56. Рулевое управление с механизмом типа винт-шариковая гайка-рейка-сектор: 1 — механизм рулевой; 2 — насос; 3 — бак масляный; 4, 5 — шланги низкого давления; 6, 11, 12 — шланги высокого давления; 7 — колесо рулевое; 8, 10 — валы карданные рулевого управления; 9 — опора промежуточная; 13 — трубка высокого давления; 14 — механизм усилительный; 15 — тяга сошки; 16 — сошка; 17 — корпус; 18 — подшипники; 19 — втулка распорная; 20, 22 — кольца стопорные; 21 — вал; 23 — шпонка; 24 — гайка; 25 — шайба; 26 — болт; 27 — вал; 28 — вилка карданная

Зацепление червяка с сектором регулируется после полной сборки клапана управления усилительным механизмом. Зацепление выполнено так, что при повороте сектора в ту или другую сторону от среднего положения осевой зазор, между зубьями червяка и сектора, постоянно увеличивается.

Величину осевого зазора регулируйте подбором регулировочных шайб 19 определенной толщины, при этом должна быть сохранена толщина 0,8 мм установленной заводом уплотнительной прокладки 21 под боковой крышкой картера. Правильность регулирования осевого зазора на собранном рулевом механизме проверяйте по величине осевого перемещения вала сектора, замеренной индикатором.

Рис. 57. Рулевой механизм (червяк-боковой сектор) автомобиля Урал 4320: 1 — картер рулевого механизма; 2 — подшипник радиальный роликовый; 3 — червяк; 4, 34 — пробки наливного и сливного отверстий; 5 — сектор рулевого управления; 6 — вал рулевого управления; 7, 24, 26 — манжеты; 8 — подшипник упорный; 9 — шайба пружинная; 10 — кольцо уплотнительное; 11 — плунжер; 12 — пружина; 13 — гайка золотника; 14 — кольцо уплотнительное; 15, 16 — кольца стопорные; 17, 20 — штифты; 18 — крышка картера боковая; 19 — шайбы регулировочные; 21 — прокладка; 22 — втулка распорная; 23 — подшипник игольчатый; 25 — сошка рулевого управления; 27 — крышка корпуса золотника; 28 — кольцо плунжеров подвижное; 29 — болт; 30 — корпус золотника; 31 — золотник; 32 — кольцо уплотнительное; 33 — шайба упорная; 35 — крышка; 36 — гайка червяка

В новом рулевом механизме осевое перемещение сектора в крайних положениях находится в пределах 0,30-0,65 мм, а в промежуточном положении — в пределах 0,05-0,10 мм.

При эксплуатации зазоры в зацеплении увеличиваются вследствие износа, что вызывает необходимость регулирования. Регулировку производите после устранения зазоров в элементах рулевого привода и если при этом свободный ход рулевого колеса будет превышать предельно допустимое значение (25°). При регулировке осевое перемещение в промежуточном положении установите минимально возможным (не менее 0,01 мм) из условия, что зазоры в крайних положениях зацепления будут не меньше зазора в промежуточном положении.

После регулирования рулевого механизма обратите внимание на то, чтобы вал руля вращался свободно, без заеданий. На торце сектора против второго зуба и на червяке имеются метки. При сборке, чтобы не нарушить приработки червяка и сектора, эти метки совместите.

На картере рулевого механизма установлен клапан управления усилительным механизмом золотникового типа.

Корпус клапана соединен трубопроводами с насосом и цилиндром усилительного механизма. При прямолинейном движении автомобиля золотник находится в нейтральном положении. При этом масло из насоса поступает в корпус золотника и через зазоры между ним и золотником по сливному трубопроводу в бачок. В этом случае полости цилиндра усилительного механизма находятся под одинаковым давлением и поршень остается неподвижным.

При повороте рулевого колеса золотник перемещается в осевом направлении относительно корпуса и одна полость цилиндра усилительного механизма соединяется с линией высокого давления, а другая — с линией слива. Вследствие этого шток цилиндра усилительного механизма будет перемещаться до тех пор, пока не прекратится вращение рулевого колеса. Движение штока передается на управляемые колеса через шаровой палец и рычаг поворотного кулака. При поворотах рулевого колеса влево и вправо происходит изменение потока масла в усилительном механизме.

Общее перемещение золотника относительно корпуса составляет 4,16-4,54 мм. При правильно собранном клапане управления зазор между торцом корпуса клапана и торцом подвижного кольца плунжеров должен быть 2,08-2,27 мм. При проверке этого зазора щупом сектор введите в зацепление с червяком и создайте момент на валу червяка 17-19 Н·м (1,7-1,9 кгс·м).

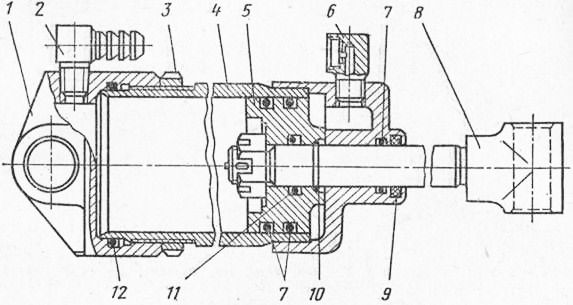

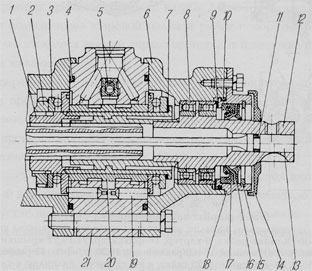

Рулевой механизм с распределителем включает в себя винт 7 (рис. 58), установленный в подшипниках 14, гайку-рейку 8Г установленную на шариках б и сектор 1, установленный во вкладышах 18 и 21. Внутренние поверхности вкладышей расположены эксцентрично относительно наружных для регулировки зазора в зацеплении гайки-рейки с сектором. Для обеспечения циркуляции шариков при вращении винта имеются направляющие. На торце шлицевого конца сектора 1 имеется риска, которая совмещается с риской на торце сошки 16 (см. рис. 56). На одном конце винта 7 (см. рис. 58) имеются шлицы, которыми он соединен с распределителем гидроусилителя.

Распределитель включает в себя корпус, в который установлен золотник 20 (рис. 59), закрепленный с помощью подшипников 3 и гайки на втулке 1. Втулка 1 шлицами связана с винтом рулевого механизма и винтовым соединением с валом 12, установленным в подшипниках 8. Вал 12 шлицами связан с винтом 7 (см. рис. 58) рулевого механизма. Шлицевое соединение выполнено с боковым зазором, что позволяет валу 12 (см. рис. 59) проворачиваться относительно винта 7 (см. рис. 58) на определенный угол. Вал 12 (см. рис. 59) соединен торсионом 13 с винтом 7 (см. рис. 58) с помощью штифтов 16, 20. Плунжеры 19 (см. рис. 59) опираются торцами на внутренние кольца подшипников 3, картер 9 (см. рис. 58) и крышку б (см. рис. 59).

Рис. 58. Механизм рулевой (винт-шариковая гайка-рейка-сектор) автомобиля Урал 4320: 1 — сектор; 2 — кольцо стопорное; 3 — кольцо защитное; 4 — манжета; 5, 13 — кольца уплотнительные; 6 — шарики; 7 — винт; 8 — гайка-рейка; 9 — картер; 10 — фиксатор; 11, 19, 22 — крышки; 12 — прокладки регулировочные; 14 — подшипники; 15 — направляющая; 16, 20 — штифты; 17 — распределитель; 18, 21 — вкладыши; 23 — болт; 24 — уплотнитель; 25 — гайка; а, в — к силовому цилиндру; с — слив; d — от насоса

Работа рулевого управления

При приложении усилия к рулевому колесу 11 (см. рис. 55) крутящий момент передается на вал 12 (см. рис. 59) распределителя, происходит поворот вала относительно винта 7 (см. рис. 58) на некоторый угол, торсион 13 (см. рис. 59) при этом закручивается. Поскольку втулка 1 не имеет возможности поворота относительно винта 7 (см. рис. 58), то от сил, возникающих в винтовом соединении вала 12 (см. рис. 59) и втулки 1 происходит смещение втулки и закрепленного на ней золотника 20 в осевом направлении. Рабочая жидкость, подаваемая от насоса в среднюю проточку корпуса 21 и при среднем положении золотника, сливаемая по крайним проточкам в корпусе и трубопроводам в бак, при смещении золотника поступает в одну из полостей силового цилиндра и перемещает поршень со штоком. Усилие от силового цилиндра передается на рычаг поворотного кулака переднего моста. Происходит поворот управляемых колес. При смещении золотника 20 и подшипников 3 происходит также смещение верхней или нижней группы плунжеров 19. С увеличением сопротивления повороту управляемых колес увеличивается давление на поршень силового цилиндра и на плунжеры. Усилие от плунжеров передается на один из подшипников 3, втулку 1, а за счет резьбы — на вал 12 и рулевое колесо. Таким образом, водитель получает информацию об увеличении сопротивления повороту управляемых колес.

При снятии усилия с рулевого колеса торсион 13 и плунжеры 19 возвращают золотник в среднее положение.

Рис. 59. Распределитель: 1 — втулка; 2 — гайка; 3, 8 — подшипники; 4, 10, 11 — кольца уплотнительные; 5 — клапан; 6, 18 — крышки; 7, 9 — прокладки регулировочные; 12 — вал; 13 — торсион; 14 — колпак грязезащитный; 15 — кольцо стопорное; 16 — кольцо защитное; 17 — манжета; 19 — плунжер; 20 — золотник; 21 — корпус золотника

При неисправном рулевом усилителе после выбора бокового зазора в шлицевом соединении вала 12 винта 7 (см. рис. 58) крутящий момент с вала передается на винт, через винтовое соединение винт-шарики-гайка-рейка и зубчатое зацепление гайка-рейка-сектор на сошку 18 (см. рис. 55). Затем усилие через тягу 17 передается на рычаг поворотного кулака переднего моста. Происходит поворот управляемых колес.

Пользоваться рулевым управлением при неисправном усилителе можно кратковременно и только при буксировке неисправного автомобиля. С целью снижения усилия на рулевом колесе при неисправном усилителе на корпусе распределителя установлен клапан 5 (см. рис. 59) обеспечивающий перепуск рабочей жидкости из одной полости силового цилиндра в другую.

Перед регулировкой рулевого механизма необходимо слить масло из рулевого механизма, используя сливную пробку, отсоединить трубопроводы и снять рулевой механизм с сошкой и шарниром вала с автомобиля.

В рулевом механизме с распределителем регулировать натяг в подшипниках 14 (см. рис. 58) и зазор в зацеплении гайки-рейки 8 с сектором 1.

Винтовое соединение (винт 7, шарик 6, гайка-рейка 8) и распределитель в процессе эксплуатации не регулируется.

Комплектность этих деталей, принятую при заводской сборке, нарушать не рекомендуется.

1. Перед регулировкой натяга в подшипниках 14 закрепить рулевой механизм в тисках за проушины картера и отсоединить шарнир вала и сошку. Затем, вращением вала 12 (см. рис. 59) установить гайку-рейку 8 (см. рис. 58) и сектор 1 в одно из крайних положений. Определить момент, необходимый для проворачивания вала 12 (см. рис. 59) в направлении из крайнего положения в среднее (вал проворачивать на угол, примерно 30°). Если момент меньше 0,9 Н·м (0,1 кгс·м), отрегулировать натяг в подшипниках 14 (см. рис. 58), уменьшив количество прокладок 12. После регулировки момент, необходимый для проворачивания вала 12 (см. рис. 59) должен быть в пределах 0,9-1,5 Н·м (0,1-0,15 кгс·м).

2. Для проверки наличия зазора в зубчатом зацеплении, вращением вала 12 установить гайку-рейку в зубчатый сектор в среднее положение (полное число оборотов вала 12 разделить пополам) и установить сошку на вал сектора 1 (см. рис. 58). Покачиванием сошки в обе стороны определить наличие зазора (при наличии зазора слышен стук в зубчатом зацеплении), вал сектора поворачивается, а вал 12 (см. рис. 59) неподвижен.

Наличие зазора можно определить также поворотом входного вала 12 влево и вправо до начала закрутки торсиона при зафиксированном секторе 1 (см. рис. 58). Для регулировки зубчатого зацепления снять сошку, крышки 19, 22 и повернуть вкладыши 18 и 21 с втулками против часовой стрелки (если смотреть со стороны вала сектора 1) на одинаковый угол так, чтобы исключить зазор в зубчатом зацеплении. После поворота вкладышей одно из отверстий во вкладышах должно располагаться в плоскости, проходящей через диаметрально расположенные резьбовые отверстия в картере для крепления крышек. Установку крышек производить таким образом, чтобы фиксаторы 10 вошли в отверстия во вкладышах 18 и 21 и располагались друг против друга.

При незначительном несовпадении фиксаторов и отверстий повернуть вкладыши 18 и 21 в ту или другую сторону до совпадения фиксаторов и отверстий, обратив внимание на отсутствие зазора в зубчатом зацеплении. После регулировки крышки 19 и 22 при установке можно повернуть на 90°, 180°, 270° относительно первоначального положения.

После установки крышек момент, необходимый для проворачивания вала в среднем положении, должен быть в пределах 2,5-4,1 Н·м (0,25-0,41 кгс·м).

Усилительный механизм

Усилительный механизм смягчает удары, передаваемые на рулевое колесо при движении по неровной дороге, повышает безопасность движения, позволяет сохранить первоначальное направление движения при проколе шины переднего колеса, уменьшает усилие, необходимое при повороте передних колес.

Усилительный механизм шарнирно соединен с рамой и с правым рычагом поворотного кулака переднего моста. Длина штока отрегулирована в пределах, обеспечивающих установленные углы поворота передних колес. Для изменения длины штока освободите болт 14 (рис. 60) зажима наконечника, снимите с наконечника защитную муфту 12 и ключом вращайте шток в ту или другую сторону. Если имеется течь по штоку, то подожмите уплотнение гайкой 11.

Рис. 60. Механизм усилительный автомобиля Урал 4320: 1 — наконечник цилиндра; 2, 6 — кольца уплотнительные; 3 — гайка наконечника; 4 — цилиндр; 5 — поршень со штоком в сборе; 7 — кольцо опорное; 8 — манжета; 9 — кольцо нажимное; 10, 13 — хомуты; 11 — гайка; 12 — муфта защитная; 14 — болт; 15 — наконечник штока

Насос усилительного механизма

Насос усилительного механизма (рис. 61) лопастного типа двойного действия.

При вращении вала насоса лопасти прижимаются к криволинейной поверхности статора под действием центробежной силы и давления масла под ним. В полостях всасывания масло попадает в пространство между лопастями, а затем при повороте ротора вытесняется из полости нагнетания.

Рис. 61. Насос усилительного механизма: 1 — болт; 2 — кольцо уплотнительное; 3 — коллектор; 4 — прокладка; 5 — крышка; 6 — клапан перепускной в сборе с предохранительным клапаном; 7 — диск распределительный; 8 — ротор; 9 — лопасть; 10 — статор; 11 — подшипник игольчатый; 12 — манжета; 13 — проставка; 14 — корпус; 15 — шкив; 16 — кольцо стопорное; 17 — втулка; 18 — шайба; 19 — гайка; 20 — валик; 21 — шпонка сегментная; 22 — шарикоподшипники; а — к рулевому механизму

Торцовые поверхности корпуса и распределительного диска отшлифованы. Забоины и заусенцы на них, а также на роторе, статоре и лопастях недопустимы. В крышке насоса расположены два клапана. Перепускной клапан ограничивает количество масла, подаваемого насосом в силовой цилиндр. Предохранительный клапан, помещенный внутри перепускного, ограничивает давление масла в системе, открываясь при давлении 7500-8500 кПа (75-85 кгс/см²).

Натяжение ремня насоса гидроусилителя руля контролируйте усилием 4 кгс в середине ветви. Допустимый прогиб при этом должен составлять 7-13 мм. Натяжение ремня регулируйте болтом с квадратным хвостовиком. Проверку и регулировку натяжения ремней проводите при ТО-1.

Бак масляный рулевого управления

Бак установлен отдельно от насоса. В баке имеется заливной фильтр 3 (рис. 62). Масло, возвращаясь в бак , проходит через фильтр 2. В случае засорения фильтрующих элементов открывается клапан 8. Уровень масла в баке замеряется указателем при незавернутой пробке 4.

Уровень масла должен находиться в пределах плоского участка на указателе. Для промывки фильтра бака вывернуть болты крепления фильтра, извлечь и разобрать фильтр. Промыть фильтрующие элементы дизельным топливом, собрать и установить фильтр.

На переднюю часть кабины прикрепляется рулевая колонка, к которой уже прикреплены колесо и вал. Рулевой механизм крепится на раме слева. Через карданный вал, который имеет два шарнира, передается движение от рулевого вала к валу рулевого механизма. Подшипники и соединения вала перед сборкой надо обязательно смазать.

В состав механизма входят: червяк, картер и сектор с зубьями. Картер имеет пробку, чтобы можно было контролировать количество масла, и еще одну пробку, чтобы масло могло сливаться. Гидроусилитель прикрепляется к верхней части картера. На валовых шлицах устанавливается цилиндрический червяк. Этот вал является пустотелым и опирается на распределитель. К месту, где вал выходит из крышки, крепится специальный сальник для уплотнения. Данное уплотнение удерживается специальным кольцом. Сальник необходим для того, чтобы масло из картера не могло попасть в зону распределителя.

Сектор с зубьями устанавливается на подшипниках в картере. Между валом и сектором с зубьями стоит распорная втулка. Уплотнение на вале удерживается специальным кольцом. Шайба для регулирования располагается между крышкой и торцевой частью вала. Штифты, необходимые для упора, ставятся в картере и крышке для того, чтобы предотвратить деформирование червяка. Между сектором с зубьями и червяком имеется зазор, поэтому поверхность сектора с зубьями немного выпуклая. Зазор на новом устройстве составляет от 0,001 до 0,05 мм, если сектор находится посередине, а если он находится с краю, то зазор чуть больше и составляет от 0,25 до 0,60 мм.

Рулевой привод на Урал 4320 устроен также как и на КамАЗ — 4310. Привод имеет идентичные, не требующие регулирования шарниры. Каждый шарнир имеет масленку. В состав рулевого привода входят: распределитель, насос, цилиндр и трубопроводы. Распределительный золотник имеет плунжеры. Устройство включает в себя: золотник, корпус, 2 подвижных кольца, 2 неподвижных кольца, 12 плунжеров, клапан.

Между золотником и упорными подшипниками размещены подвижные кольца. Между рулевым механизмом, картером и крышкой зажимаются неподвижные кольца. Золотник может двигаться до упора на 2,08 — 2, 2 мм. На валу механизма располагаются зажатые гайкой детали распределительного механизма.На правой части рамы крепится силовой цилиндр усилителя. Шарниры привода и цилиндра являются идентичными.

Поршень устанавливается и помещается на шток в корпус цилиндра. Наконечник крепится на краю штока. В месте выхода штока находится уплотнитель и защитный чехол из резины. Распределительный механизм и устройство силового цилиндра соединяются друг с другом трубопроводами. Гидроусилитель совмещен с подъемником запаски. Выше были перечислены все основные составляющие рулевого управления Урал 4320.