- Конструкция сайлентблоков

- Устройство плавающих сайлентблоков

- Виды конструкции сайлентблоков

- Минусы конструкции сайлентблока

- Принцип работы плавающих сайлентблоков

- Как крепятся сайлентблоки

- Каучуковые или полиуретановые?

- Срок эксплуатации сайлентблоков

- Неисправности сайлентблоков

- Как заменить плавающий сайлентблок

- Процесс замены сайлентблока

- Особенности замены сайлентблоков на разных марках и моделях автомобилей

- Что такое сайлентблок

- Предназначение и функции

- Как понять, что пора проводить замену

- Необходимые материалы

- Выпрессовка в домашних условиях

- Первый метод

- Второй метод

- Третий метод

- Четвертый метод

- Пятый метод

- Запрессовка сайлентблоков

- Первый метод

- Второй метод

- Третий метод

- Четвертый метод

- Пятый метод

Поехал сегодня на замену плавающих сайлентблоков в задней цапфе. Неделю как на телеге ездил! Я про звук.

И вроде все банально и смысла описывать нет процедуру, если бы замена не превратилась в квест с экспериментом.

Купил Масуму на замену (20257ХА000). Выбили старый и попытались загнать новый. А и не тут-то было: не лезет вообще! По допускам он 40 мм должен быть.

Начали промерять и выяснилось, что у старго диаметр 40 мм, а у Масумы — 40,5. Ну ладно Масума теперь Китай, но чтобы так!

Вариантов загнать его в посадочное место два: стачивать поверхность самого сайлента или растачивать посадочное место. Не варианты вообще.

Лежали у меня обычные сайленты (20254FG010), которые ставятся в продольные рычаги внизу сзади. Вот их и поставили. Длина втулки у них короче, чем у плавающих на 1 мм, но всё притягивается самим рычагом. Рубашка выступает из посадочного места по полтора мм в каждую сторону. Вообще ни о чем и не мешает самому штоку.

Сразу скажу: ПапаСлава одобрил. К фатальным последствиям не приведет и не заскрипит больше. papasl писал об этом в своем бж.

Буду наблюдать на сколько хватит.

Однозначно могу сказать одно: обычный сайлент оригинал стоит от 330 руб, а цена плавающего сайлента оригинала от 1200 руб.

Разницы в работе подвески вообще не заметил.

Заодно поменял передние колодки, но это банально, поэтому без подробностей.

Как-то так.

Сильно не пинайте.

Удачи всем.

Пысы. Масуму сдал обратно в магазин. Приняли возврат без вопросов.

Сайлентблоки – детали автомобиля, отвечающие за соединение определенных узлов и элементов механизмов. Устанавливаются они как в переднюю, так и заднюю подвеску и используются с целью соединения элементов подвески и крепления рычагов, фиксации автомобильного двигателя и коробки передач. Существует несколько разновидностей сайлентблоков, однако чаще всего используется сайлентблок плавающий.

Конструкция сайлентблоков

Сайлентблок представляет собой шарнир, конструкция которого состоит из металлических втулок и прокладки, расположенной между ними. Подобная вставка делается из полиуретана либо резины и гасит колебания, передающиеся от одного механизма к другому.

Устройство плавающих сайлентблоков

Плавающий сайлентблок является шарниром шарового типа. Совместно с прочими сайлентблоками и амортизаторами он отвечает за обеспечение скоростных преимуществ автомобиля, динамики разгона и торможения, управляемости.

В отличие от прочих аналогичных деталей, шаровые шарниры обеспечивают подвижное и надежное соединение рычагов, опор подвески и колес автомобиля, благодаря чему они могут двигаться в разных направлениях в определенных плоскостях, в том числе и в вертикальной. Сайлентблок плавающий обеспечивает подвижное соединение стойки колес и рычагов подвески, благодаря чему возможен поворот передних колес и реакция на вертикальные колебания пружины.

Виды конструкции сайлентблоков

Шаровые шарниры для автомобилей производятся в нескольких вариациях. Первая модель состоит из корпуса, в отверстии которого установлен шаровой палец со сферической головкой, изготовленного из композитного материала вкладыша и пружины, которая поджимает вкладыш. Отверстие в корпусе сквозное, стенки его состоят из конических и цилиндрических поверхностей. На внешней поверхности вкладыша на равном расстоянии друг от друга располагаются конические участки. Они вступают во взаимодействие с кольцевой поджимной пружиной и эквидистантной поверхностью корпуса. В корпусе установлена крышка, прижимающая пружину, а сам пружинный элемент включает в себя пружинную и опорную секции.

Минусы конструкции сайлентблока

Сайлентблок плавающий задний, имеющий описанную выше конструкцию, обладает минусами – высокой стоимостью пружинного элемента и слишком сложным исполнением. С учетом наиболее важных для такой детали характеристик самым приближенным ее аналогом является шаровой шарнир, состоящий из корпуса, шарового пальца, поджимной втулки и вкладыша. Втулка, в отличие от пружины, изготавливается их полимерного материала.

Минусом такой конструкции является сложный и трудоемкий процесс производства. Для изготовления шарниров, способных обжать весь корпус с хвостовой стороны пальца, требуется специальное оборудование.

Анализ всех существующих конструкций шаровых шарниров позволяет сделать следующие выводы:

- Особенности таких деталей зависят от года выпуска и производителя.

- Плавающие сайлентблоки развиваются по мере изменения материала и конструктивных особенностей вкладышей – начиная от элементов, изготавливаемых из металла, и заканчивая тефлоновыми деталями, закрытыми пластмассовой обоймой.

- Количество деталей сайлентблоков за последние годы уменьшилось с 12 до 6. Достичь этого удалось за счет исключения элементов, которые отвечали за смазку и регулировку шаровой опоры в процессе эксплуатации автомобиля.

- Все шаровые опоры требуют надежной и качественной защиты трущихся поверхностей от загрязнения. Специальные чехлы для опор – пыльники – отличаются небольшим сроком эксплуатации из-за быстрого износа и разрывов. Для снижения износа и трения стараются применять вкладыши с тефлоновыми рубашками в пластмассовых корпусах. Надежность шарниров также повышается за счет увеличения шероховатости поверхности пальцев.

Принцип работы плавающих сайлентблоков

При нормальных и средних нагрузках сайлентблок плавающий ведет себя как обычный шарнир, но при увеличении степени воздействия его стойкость к сильным ударам повышается, но не приносит вреда резинке. Подобного результата добиваются за счет того, что внутри детали находится жидкость, из-за чего шарниру и дали название плавающего.

Во время движения автомобиля все его узлы, связанные сайлентблоками, также приходят в движение. Это становится причиной углового смещения шарового пальца относительно корпуса. Усилие передается от корпуса шарнира к пальцу через вкладыш, износ головки компенсируется за счет пружины.

Внутренняя поверхность вкладыша имеет большой диаметр, что понижает нагрузку на поверхность головки и гарантирует высокий уровень износостойкости конструкции в целом. Полимерный вкладыш, прежде чем приступить к сборке шарнира, запрессовывают на вкладыш. Сайлентблок плавающий задний, особенно его металлические части, покрывается специальным защитным составом, предохраняющим от коррозии.

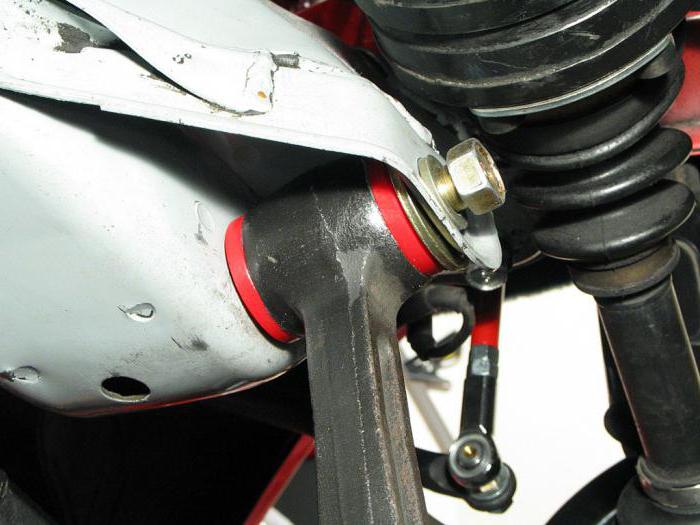

Как крепятся сайлентблоки

Шарниры устанавливаются в рычаги подвески несколькими способами. Самым распространенным, который используется для того, чтобы монтировать плавающий сайлентблок «КИА Сид», является запрессовка детали вместе с внешней втулкой в проушину рычага. Крепится он в ней за счет силы трения. Подобная конструкция гасит вибрации и различные нагрузки. Ремонтируется она банально и легко: кувалдой или молотком выбивается старый сайлентблок, и устанавливается на его место новый.

Если на рычаг оказывается нагрузка в одном направлении или плоскости либо он сам выполняет роль направляющего, то сайлентблок обходится без внешней втулки. В такой ситуации используют шарниры, на торце упругих элементов которых располагаются буртики. При помощи последних он и запрессовывается в проушину.

В последнее время стали очень популярны интегрированные сайлентблоки, в которых роль внешней втулки исполняет проушина рычага, внутри которой запрессован упругий элемент. Подобные элементы можно встретить у последних моделей автомобилей «Тойота» — плавающие сайлентблоки на таких машинах интегрированные. Подобная конструкция не обладает особым инженерным смыслом: основная ее задача – увеличение прибыли для производителя, поскольку произвести запрессовку новой резины внутрь рычага вне заводских условий практически нереально. В таком случае придется производить полную замену рычага, что обходится в весьма крупную сумму.

Каучуковые или полиуретановые?

Практически у всех моделей сайлентблоков упругий элемент изготавливается из каучука. Чем больше содержание этого материала в составе, тем лучше характеристики шарниров. Несмотря на это, у них имеются и свои аналоги, не уступающие по качеству.

Неоригинальные сайлентблоки чаще всего изготавливаются из синтетического полиуретана и пользуются огромной популярностью у автовладельцев, желающих сэкономить на оригинальных деталях к автомобилю.

Огромным преимуществом такого материала является длительный срок эксплуатации. Полиуретановые сайлентблоки можно использовать на протяжении нескольких лет.

Несмотря на такое достоинство, особых плюсов у полиуретановых сайлентов нет. Многие из них не подвергаются реакции вулканизации, соответственно, надежно прикрепить их упругую часть к металлической невозможно, а обжимать такой материал нельзя: он слишком жесткий. Шарниры, выполненные из некачественного полиуретана, быстро выходят из строя – спустя 40-50 тысяч километров пробега. Причиной этому является отслойка упругого материала от поверхности втулки.

Даже если состав сайлентблока будет выбран правильно, главной проблемой остается жесткость. После установки полиуретанового сайлентблока снижается плавность хода автомобиля, нарушается эластокинематика подвески – характер расположения колес под воздействием боковых и продольных сил. Проще говоря, это может устранить подруливающий эффект задней подвески, который характерен для многих современных моделей авто.

Срок эксплуатации сайлентблоков

Правильно установленные сайлентблоки высокого качества даже при неблагоприятных условиях эксплуатации способны работать на протяжении длительного срока. В среднем период их функционирования составляет от 70 до 150 тысяч километров пробега.

Сроки эксплуатации и разница в них напрямую зависят от качества изделия. Дешевые модели, выполненные из плохих материалов, не справляются с серьезными нагрузками и быстро выходят из строя. К примеру, плавающие сайлентблоки «Мерседес» отличаются высоким качеством и длительным сроком эксплуатации.

Поспособствовать скорому износу сайлентблоков может активная эксплуатация автомобиля в плохих дорожных условиях — движение по бездорожью или грунтовым трассам.

Неисправности сайлентблоков

Активная эксплуатация автомобиля на плохих дорогах, как уже говорилось выше, может отрицательно сказаться на состоянии подвески. Слишком высокие нагрузки в первую очередь воздействуют на сайлентблоки.

Максимальная нагрузка приходится на штанги подвески и детали рычагов. В профилактических целях желательно проводить диагностику сайлентблоков каждые 50 тысяч километров пробега. Такая процедура позволит заранее определить неисправности и понять, требуется ли замена плавающих сайлентблоков.

Если на протяжении длительного времени автомобиль не подвергался диагностике, то износ определенных деталей может отрицательно сказаться на управляемости и безопасности транспортного средства.

Основными признаками того, что сайлентблок плавающий неисправен, являются:

- Машина во время движения виляет из стороны в сторону или уходит только в одну сторону.

- Боковой износ шин.

- При торможении автомобиль теряет курсовую устойчивость.

- Кузов вибрирует во время движения.

- Визуальный осмотр сайлентблоков выявляет нарушения их целостности.

- Подвеска скрипит во время движения.

- Возрастает жесткость подвески.

Каждый из перечисленных признаков, как и все вместе, указывает на возможные неисправности в работе шарниров. В такой ситуации желательно не продолжать эксплуатацию автомобиля. Справиться с неисправностями поможет замена плавающих сайлентблоков.

Как заменить плавающий сайлентблок

В зависимости от марки и модели автомобиля процесс замены шарнира может отличаться и иметь свои особенности. Однако практически для всех транспортных средств замена задних плавающих сайлентблоков имеет общие черты.

Процесс замены сайлентблока

Сперва на автомобиле ослабляется ручник и снимается колесо. Колодки сводятся, после чего откручивается тормозной суппорт, а сами колодки снимаются. Откручиваются крепежные болты: с поперечного рычага, тормозной скобы, стойки стабилизатора и амортизатора. Последний момент – снятие тормозного диска и откручивание кузовных болтов с датчика ABS.

Вытаскивается шплинт, после чего откручивается гайка развального рычага, ослабляется болт самого шарнира, и откручиваются болты крепления продольного рычага. В итоге остается только ступица без навесных деталей. Ее болты крепления также снимаются, как и болты механизма ручника. Должен остаться только рычаг и плавающий сайлентблок («Марк-2» или другой автомобиль — неважно), крепящийся на проводе от датчика.

С сальника со стороны заднего бампера снимается пыльник, за которым скрывается разъединяемая обойма. Она снимается с посадочного места при помощи сверла на 6-8 мм. После этого рычаг переворачивается, и из него вынимается шар сайлентблока вместе со втулкой. Его обойма выбивается киянкой либо специальным съемником.

Новый шарнир тщательно смазывается, после чего устанавливается. Провести запрессовку можно с использованием той же оправки, что использовалась для снятия старой детали, либо можно прибегнуть к переносным тискам. После монтажа нового сайлентблока все детали собираются в обратной последовательности. Желательно после замены проверить амортизаторы, развальные рычаги и прочие элементы подвески на износ.

Окончательная подтяжка элементов подвески производится только после того, как автомобиль будет снят с ямы или домкрата и опущен на землю.

Особенности замены сайлентблоков на разных марках и моделях автомобилей

Процесс замены шарниров может меняться и иметь характерные особенности в зависимости от конкретной марки и модели транспортного средства, на котором и осуществляется вся процедура установки детали. К примеру, плавающий сайлентблок «БМВ» перед заменой потребует от владельца посещения токаря – задние кулаки таких авто алюминиевые, а не чугунные, поэтому для них нужен специальный съемник. Оригинальные съемники дорогостоящие, поэтому выгоднее будет сделать их у умельцев.

Многие модели автомобилей требуют установки только оригинальных запчастей. Конечно, установить неоригинальные сайлентблоки можно, однако это чревато их быстрым износом и лишением гарантии.

Всем, у кого есть автомобиль, знакома проблема, когда появляется потребность выпрессовать или же запрессовать сайлентблоки. Не всегда хочется обращаться к специалистам, да и сделать это своими руками намного приятнее.

Всем, у кого есть автомобиль, знакома проблема, когда появляется потребность выпрессовать или же запрессовать сайлентблоки. Не всегда хочется обращаться к специалистам, да и сделать это своими руками намного приятнее.

Благодаря этой статье вы узнаете, что такое сайлентблоки, зачем они нужны, и главное — как их запрессовать и выпрессовать в домашних условиях разными методами.

Что такое сайлентблок

Это слово имеет зарубежное происхождение. В переводе с английского языка silent — это тишина, а block — деталь. Сайлентблок, либо просто «сайлент», представляет собой резинометаллическую составную часть, обычными словами — это две втулки, которые соединены между собой слоем прочной резины. Это изобретение, кроме того, что гарантирует комфортное и беззвучное передвижение на автомобиле, имеет еще ряд плюсов, которые будут перечислены дальше.

Это слово имеет зарубежное происхождение. В переводе с английского языка silent — это тишина, а block — деталь. Сайлентблок, либо просто «сайлент», представляет собой резинометаллическую составную часть, обычными словами — это две втулки, которые соединены между собой слоем прочной резины. Это изобретение, кроме того, что гарантирует комфортное и беззвучное передвижение на автомобиле, имеет еще ряд плюсов, которые будут перечислены дальше.

Предназначение и функции

Сайлентблоки выполняют следующие функции:

- Оберегают составные части от выработки и разрушения посредством гашения колебаний.

- Они глушат колебания, которые поступают от ходовой части колес, таким образом, обеспечивают комфортную и мягкую езду.

- Предотвращают вибрации и биения, которые появляются в процессе движения машины между разными элементами ходовой части и моторного отсека.

И это только главные плюсы, на самом деле их гораздо больше.

Как понять, что пора проводить замену

Перед тем как вы вознамеритесь запрессовать данные детали, в первую очередь следует отлично их осмотреть, чтобы удостовериться в том, что они и вправду требуют замены. Проверьте, нет ли дыр и каких-либо деформаций, не вспучились ли резины на шарнирах и не возникли ли трещины. Проведите манипуляции с составными частями, определяя присутствие люфтов. Если же допустимая норма превышена, значит, замена деталей неминуема. Откладывать процедуру запрессовки не рекомендуется. С течением времени эта проблема только усугубится, она может привести к выходу из строя рычага подвески.

Перед тем как вы вознамеритесь запрессовать данные детали, в первую очередь следует отлично их осмотреть, чтобы удостовериться в том, что они и вправду требуют замены. Проверьте, нет ли дыр и каких-либо деформаций, не вспучились ли резины на шарнирах и не возникли ли трещины. Проведите манипуляции с составными частями, определяя присутствие люфтов. Если же допустимая норма превышена, значит, замена деталей неминуема. Откладывать процедуру запрессовки не рекомендуется. С течением времени эта проблема только усугубится, она может привести к выходу из строя рычага подвески.

Главные показатели, которые указывают на поломку одной детали либо же нескольких:

- Управлять машиной стало намного труднее.

- Во время преодоления неровностей подвеска начинает громко стучать. Покрышки изнашиваются неравномерно, чего раньше не наблюдалось.

- Стало значительно сложнее регулировать развал-схождение.

Необходимые материалы

Чтобы запрессовать данную деталь в домашних условиях, вам пригодятся такие инструменты:

Чтобы запрессовать данную деталь в домашних условиях, вам пригодятся такие инструменты:

- Монтировка;

- Домкрат;

- Набор гаечных ключей;

- Новые шарниры.

В качестве смазки рекомендуется применять машинное масло либо же другие виды смазки.

Помимо прочего, вам будут необходимы специальные оправки, предназначенные для запрессовки сайлентблоков, в качестве альтернативы можно воспользоваться куском трубы с необходимым диаметром. Также нужно обзавестись прессом для запрессовки нового резинометаллического шарнира. Когда речь идет о домашних условиях, прессом могут послужить обыкновенные тиски. Вдобавок можно запастись набором кувалд, однако при таком подходе необходимо соблюдать высокую точность выполнения работы.

Выпрессовка в домашних условиях

Заменить данные детали не так трудно, как могло бы показаться на первый взгляд. К примеру, многие владельцы автомобилей в этом удостоверились, когда производили замену деталей, руководствуясь специальной техникой для самостоятельной замены. Именно по данной причине встречается много людей, которые приняли решение собственноручно и в домашних условиях сделать замену сайлентблоков.

Первый метод

В первую очередь, узнаем о том, как это должно быть в идеале.

В первую очередь, узнаем о том, как это должно быть в идеале.

Рычаг, в котором нужно сделать замену резинометаллического шарнира, устанавливают на специальную проставку под пресс. На эту проставку и будет выдавливаться старый сайлент. Затем сверху устанавливают еще одну проставку — она выдавливает старую втулку. Такой метод употребляют работники СТО, так как у них имеется нужный набор проставок и мощнейший пресс в 10−20 тонн.

Второй метод

Практически у всех владельцев машин мощного пресса, естественно, нет, но у множества в гараже есть домкрат либо хорошие тиски. Если воспользоваться мощными тисками, можно удачно выдавить старые втулки по знакомому нам уже принципу: проставка для исходной втулки и проставка для надавливания на втулку.

На первый взгляд, становится непонятно, как можно домкратом выдавить сайлент? Все очень просто: нужно сварить рамку в форме прямоугольника из швеллера либо уголка, чтобы по высоте она была чуть выше рычага и домкрата. Принцип работы следующий: поставьте домкрат в рамку, затем сверху штока установите проушину рычага, а также две проставки, про которые было сказано выше. Создаем нужное давление, после чего втулка выдавливается из своего посадочного места. Необходимо подчеркнуть, что чаще всего домкрат мощностью в 3−5 тонн не в силах совладать с такой работой, поэтому рекомендуется применять 10-тонные домкраты.

Третий метод

В случае если у вас нет ни пресса, ни домкрата, но при этом присутствует сильное желание заменить сайлентблоки без помощи других, можно воспользоваться третьим методом — использование простого пресс-съемника (болт с гайкой либо же шпилька).

В случае если у вас нет ни пресса, ни домкрата, но при этом присутствует сильное желание заменить сайлентблоки без помощи других, можно воспользоваться третьим методом — использование простого пресс-съемника (болт с гайкой либо же шпилька).

Принцип работы состоит в том, чтобы образовать давление с помощью постепенного закручивания гайки на шпильке, этот метод можно назвать аналогом тисков. Данная шпилька с шайбой подходящего диаметра просовывается в проушину через сайлентблок, затем с другой стороны следует надеть проставку с шайбой и закручивать гайку. Вертясь по резьбе, гайка создает нужное давление и принуждает сайлент выдавливаться в специальную проставку.

Этот «способ» требует использования прочной, каленой шпильки и с такой же крепкой гайкой. Если же взять мягкую шпильку либо гайку, у вас, скорее всего, ничего не выйдет. К примеру, бывают случаи, когда из-за сильного давления шпилька кривится, вследствие чего срывается резьба на гайке. Однако существует и тысячи тех, кому удалось поменять сайлентблоки, используя именно этот метод. Ведь все зависит от качественности и прочности используемого материала.

Плюсом этого метода считается его бюджетность, а также удобство, если посмотреть со стороны «мобильности». Другими словами, вам не надо, к примеру, полностью снимать рычаг или же всю ступицу, достаточно будет просто иметь такой вот простой пресс-съемник.

Четвертый метод

Этот метод можно отнести к кардинальным решениям либо к крайним мерам. Его принцип заключается в том, чтобы всеми популярными методами и приспособлениями добыть сайлент из посадочного места. Для этого вам нужно выбить старую деталь при помощи мощной отвертки либо толстого клинообразного куска арматуры. Вам необходимо постараться забить отвертку либо что-то между сайлентблоком и втулкой, таким образом, деформируя внутри стенку втулки. Теперь, когда втулка сминается и подается внутрь, выбить ее совсем нетрудно. Прежде чем начать выбивать сайлентблок, нужно выдавить либо выжечь внутреннюю втулку детали и по возможности все остатки резины.

Пятый метод

Следующий способ извлечения сайлентблока невозможно назвать выпрессовкой, так как он, как и предыдущий, не предусматривает присутствия пресса: все, что нужно — это полотно по металлу, молоток и отвертка. Принцип простой, однако небезопасный. Устраняем внутреннюю втулку, потом берем полотно и принимаемся резать наружную втулку. Старайтесь максимально прорезать старый сайлент, при всем этом не испортив сам рычаг либо проушину. Лучше всего сделать два надреза, а затем при помощи плоской отвертки сайлентблок будет легко деформироваться и выбиваться.

Следующий способ извлечения сайлентблока невозможно назвать выпрессовкой, так как он, как и предыдущий, не предусматривает присутствия пресса: все, что нужно — это полотно по металлу, молоток и отвертка. Принцип простой, однако небезопасный. Устраняем внутреннюю втулку, потом берем полотно и принимаемся резать наружную втулку. Старайтесь максимально прорезать старый сайлент, при всем этом не испортив сам рычаг либо проушину. Лучше всего сделать два надреза, а затем при помощи плоской отвертки сайлентблок будет легко деформироваться и выбиваться.

В случае если ни один из перечисленных выше методов не помог, а вам по-прежнему нужно это сделать, остается только один выход — доверить данную работу специалистам. Чтобы достичь желаемого результата, берите деталь и отправляйтесь на СТО, где специалисты, используя выпрессовыватель сайлентблоков и другие специальные инструменты, качественно сделают всю необходимую работу «в мгновение ока».

Запрессовка сайлентблоков

Про то, как достать «сайленты», мы уже подробно рассказали, теперь появляется иная проблема — как запрессовать данную деталь? Эта процедура трудна тем, что требует определенных умений и способностей. Неправильно или же криво установленный сайлент или не будет ходить, или сломается раньше времени.

Первый метод

Как и в выпрессовывании, запрессовка в идеальном варианте должна выполняться с помощью тисков. Принцип несколько похож, но только с точностью наоборот. Прежде чем запрессовать деталь, нужно наждачной бумагой тщательно очистить посадочное гнездо от остатков и ржавчины предыдущего сайлента. Потом проушина щедро смазывается смазкой наподобие «Литол» либо же мыльным раствором. Устанавливается рычаг, сверху ставится деталь, после этого через особую оправку осуществляется давление пресса на проставку. Она и будет вдавливать деталь в посадочное место.

Второй метод

Когда у вас нет пресса, запрессовать деталь можно, используя при этом вышеупомянутый домкрат либо тиски. Принцип работы ничем не отличается от пресса. Устанавливается рычаг, втулка, а также проставка. После чего под действием силы тисков либо домкрата производится запрессовка детали в посадочное гнездо.

Третий метод

Пресс-съемник. В случае если сайлентблок маленький, «поставить его на свое место» можно с помощью такого же пресс-съемника, который употреблялся для выпрессовки детали из гнезда. Снова принцип одинаковый, лишь в качестве пресса употребляется толстая шайба и шпилька.

Четвертый метод

С использованием кувалды и грубой силы. Этот метод не самый лучший из всех существующих, так как он больше рассматривается чисто с теоретической стороны. Другими словами, он действительно позволяет запрессовать деталь, вот только очень сложно сказать, какими будут результаты и качество работы. Принцип достаточно простой: берем рычаг, на него ставим сайлент, после этого быстро и сильно бьем по нему.

С использованием кувалды и грубой силы. Этот метод не самый лучший из всех существующих, так как он больше рассматривается чисто с теоретической стороны. Другими словами, он действительно позволяет запрессовать деталь, вот только очень сложно сказать, какими будут результаты и качество работы. Принцип достаточно простой: берем рычаг, на него ставим сайлент, после этого быстро и сильно бьем по нему.

После такого сильного воздействия он должен зайти в ухо рычага. Только главный недостаток метода в том, что спрогнозировать правильность движения данной детали не так просто, он может криво зайти в место посадки. Помимо прочего, может произойти «закусывание» резиновых составных частей и повреждение самого рычага либо же сайлентблока. Проще говоря, удар очень трудно держать под контролем, и часто после подобного рода «экспериментов» приходится обращаться к специалистам и заново все переделывать. Поэтому хорошенько подумайте о возможных последствиях до применения данного способа.

Пятый метод

Последний известный метод запрессовки сайлента — это использование веса авто. Принцип состоит в том, чтобы использовать вес своей машины в корыстных целях. Происходит все это так: под машину устанавливаете гидравлический либо винтообразный домкрат, снимаете колесо. Потом устанавливаете рычаг с сайлентом, который нужно запрессовать, под ступицу.

Дальше хорошенько все ровняем и начинаем медленно опускать домкрат. В таком случае рекомендуется, чтобы вам кто-нибудь помогал. Веса машины будет вполне достаточно, чтобы прочно вдавить деталь в место посадки. Недостаток этого метода в том, что он неудобен и в некоторой мере небезопасен, кроме того, не так просто держать под контролем правильность посадки детали в посадочное гнездо. Но, когда у вас нет иного варианта, метод вполне достоин внимания.

Каждый метод по-своему эффективен и интересен. Обдумайте для себя все плюсы и минусы каждого способа, чтобы наверняка определиться.