9.1. Осушитель воздуха.

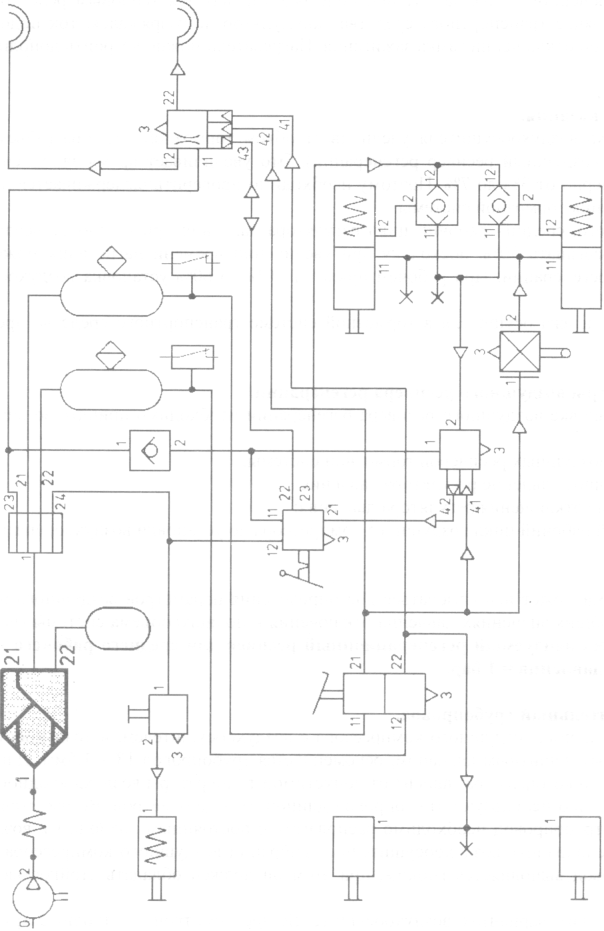

Воздухоосушитель, показанный на рисунках 211 и 212, устанавливается в пневматических тормозных системах для осушения и очищения воздуха, поступающего от воздушного компрессора, а также для регулирования рабочего давления в тормозной системе.

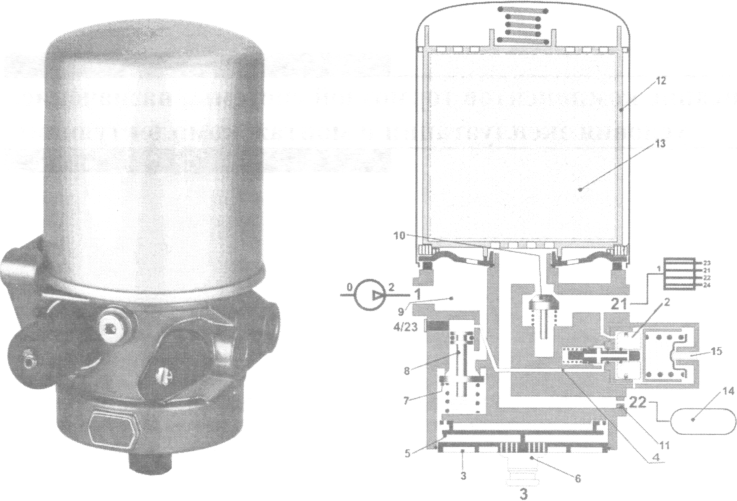

Рисунок 211. Внешний вид и внутреннее строение осушителя воздуха. Обозначения: 1 — Впуск; 2 — Управляющий поршень;3 — Выпуск;4 — Канал;5 — Канал; 6 — Глушитель;

7 — Выпуск;8 — Клапан выхлопа;9 — Камера влагоотделения;10 — Обратный клапан; 11 — Жиклер; 12 — Кольцевой фильтр;13 — Осушающее вещество;14 — Воздушный ресивер регенерации; 15 — Регулировочный винт. Подводы: 1 — Питающий подвод;21 — Отвод (к четырехконтурному защитному клапану); 22 — Отвод (к воздушному ресиверу регенерации); 3 — Атмосферный вывод

Использование воздухоосушителя устраняет необходимость применения влагоудаляющего оборудования на основе дополнительного охлаждения и автоматических кранов слива конденсата, а также дополнительного оборудования впрыска антифриза (спирта).

Преимущества воздухоосушителя по сравнению с традиционным кондиционированием воздуха заключается в следующем.

-Отсутствует коррозия элементов тормозной системы, вызываемая конденсатом.

-Уменьшается количество отказов в работе узлов и агрегатов тормозной системы вследствие отсутствия конденсата и масляной пленки.

-Небольшие затраты на обслуживание.

-Регулировка давления происходит в зоне очищенного воздуха, вследствие чего уменьшается вероятность сбоев в работе регулятора давления.

Осушение воздуха происходит за счет адсорбирования влаги на молекулярном уровне осушающим веществом (13). Сжатый воздух пропускают через гранулообразный, высокопористый порошок. В процессе этого любой водяной пар, содержащийся в воздухе, оседает на гранулах. Для регенерации порошка часть осушенного воздуха разряжается в атмосферу, проходя через порошок в обратном направлении. В результате снижения давления, снижается и парциальное давление водяного пара в регенерирующем воздухе (т.е. максимально сухом воздухе), что дает возможность этому воздуху поглотить влагу, осевшую на гранулах.

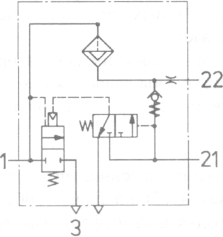

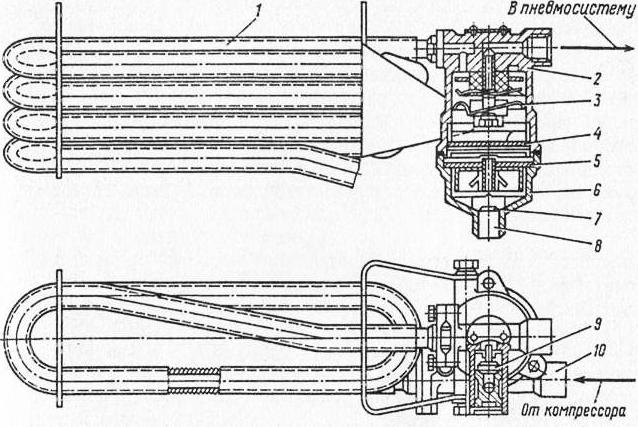

Рисунок 212. Строение осушителя

Осушение воздуха в фазе нагнетания.

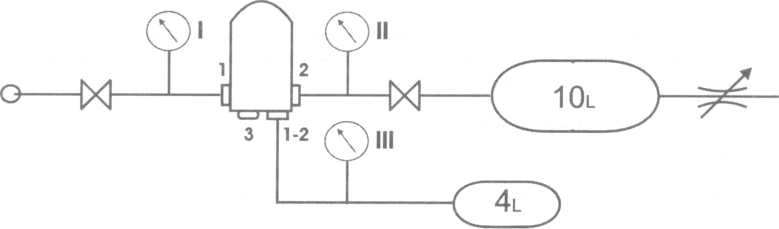

Подаваемый воздушным компрессором воздух проходит через питающий подвод 1 (пневмосхема показана на рисунке 214) сначала через кольцевой фильтр (12), где происходит его предварительная очистка от загрязнения типа нагара и масла. Кроме того, в кольцевом фильтре (12) воздух охлаждается и часть влаги, содержащейся в нем, собирается в камере влагоотделения (9). Затем воздух проходит через гранулообразный порошок (13) — где происходит осушение — к обратному клапану (10); открывает его и проходит через отвод 21 к воздушным ресиверам тормозной системы. Одновременно через жиклер (11) и отвод 22 наполняется воздушный ресивер (14) небольшого размера для регенерации. Очистка воздуха и предварительное удаление влаги в кольцевом фильтре (12) оказывает положительный результат на срок службы и эффективность порошка (13).

Регенерация воздуха в фазе очистки.

При возрастании давления в тормозной системе до соответствующего уровня, так называемого давления отключения, интегрированный регулятор давления открывает клапан сброса (8). Нагнетаемый воздушным компрессором воздух и сжатый воздух из воздухоосушителя выбрасывается в атмосферу через выпуск (7) и атмосферный вывод 3, захватывая при этом накопившуюся влагу, масло и большую часть осевших в фильтре частиц грязи.

Сухой воздух воздушного ресивера регенерации (14) проходит через отвод 22 и жиклер (11) и заполняет все свободное пространство. Проникая через влажные гранулы порошка (13) воздух поглощает влагу осевшую на поверхности гранул прежде, чем через кольцевой фильтр (12) и клапан сброса (8) выйдет в атмосферу.

Обратный запорный клапан (10) препятствует обратному потоку сжатого воздуха из воздушных ресиверов.

Благодаря интегрированному глушителю (6), шум, возникающий при открытии клапана сброса (8), значительно снижается. В данном случае применяется многоступенчатый, дроссельный глушитель, конструкция которого предохраняет от скоростного напорного давления, которое может вызвать загрязнение и тем самым ослабить эффективность работы воздухоосушителя.

Работа интегрированного регулятора давления.

За счет давления в ресивере управляющий поршень (2) смещается и воздух проходит через канал (4). Как только давление достигнет значения давления отключения, управляющий поршень (2) смещается вправо и открывает выпуск (3). При этом управляющий поршень (2) закрывает впуск (1) ведущий к вентиляционному отверстию, утечки не происходит. В результате сжатый воздух подается через канал (5) к клапану сброса (8), открывая его. Как только давление ресивера понизится до уровня давления включения, пружина управляющего поршня (2) заставляет его переместиться налево, при этом открывается выпуск (1) и закрывается выпуск (3). Воздух, находящийся над клапаном выхлопа (8), выходит через канал (5), впуск (1) и вентиляционное отверстие (15); клапан очистки закрывается.

Давление отключения и избыточное давление регулятора определяется нагрузкой пружины и перемещением управляющего поршня. Оба значения обеспечивается — в значительной степени независимо друг от друга — посредством регулировочного винта 15.

В случае неисправности регулятор давления, предохранительный клапан — состоящий из клапана сброса (8) и пружины сжатия (7) клапана — обеспечивает ограничение давления в ресивере, выпуская поступивший воздух в атмосферу, как только давление достигнет значения давления открытия (аварийного давления).

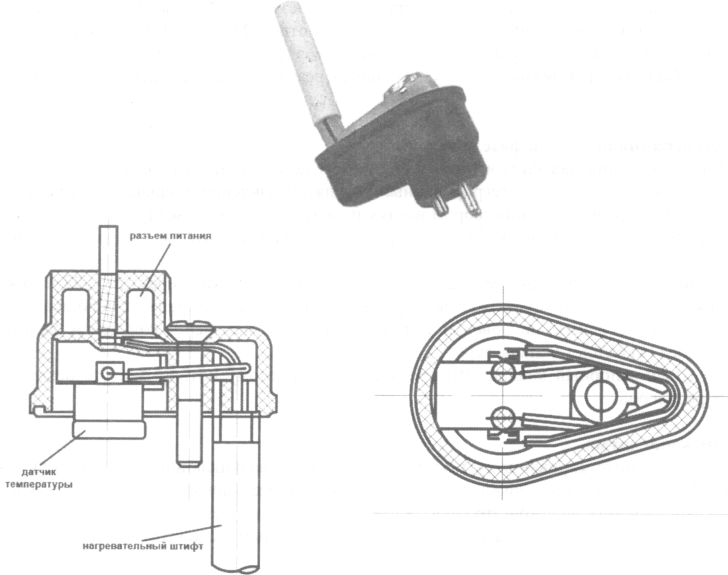

Для предотвращения замерзания клапана сброса (8) при неблагоприятных погодных условиях используют электрический нагреватель, устанавливаемый в корпус воздухоосушителя в месте расположения клапана сброса (8) (на рисунках не показан). Нагреватель включается от замка зажигания, температура управляется автоматическим встроенным термостатом. Возможны различные модификации нагревателя. Нагреватель показан на рисунке 213.

Рисунок 213. Внешний вид и внутреннее строение нагревательного элемента

При включенном замке зажигания, подогрев управляется тепловым реле обратного тока. Чтобы при стоянке транспортного средства аккумулятор не разряжался, ток подогрева должен отключаться при отключении замка зажигания. Нагреватель можно встроить дополнительно.

Установка воздухоосушителя увеличивает объем тормозной системы (объем воздухоосушителя плюс воздушный ресивер регенерации). Это увеличивает время заполнения тормозной системы примерно от 3% до 7%. Поэтому необходимо проверить выдерживается ли допустимое время заполнения тормозной системы.

Кроме того, средний рабочий цикл регулятора давления при установке воздухоосушителя не должен превышать 50%, поскольку при увеличении времени нагнетания может не хватить времени для регенерации. При рабочем цикле от 50% до 60% установка воздухоосушителя невозможна.

Место монтажа осушителя в тормозной системе транспортного средства представлено на рисунке 214.

Параметры воздушного ресивера регенерации.

При установке воздушного ресивера регенерации необходимо принять во внимание следующее:

— объем воздушных ресиверов тормозной системы;

— избыточное давление регулятора давления;

— давление отключения регулятора давления;

— средний рабочий цикл воздушного компрессора до установки воздухоосушителя.

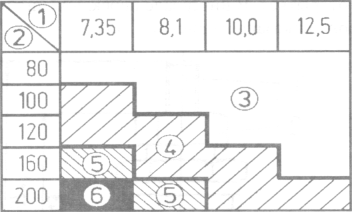

Диаграмма может использоваться для определения параметров воздушного ресивера регенерации при общих значениях давления отключения и полного объема системы (показано на рисунке 215). Рекомендуемый регенерационный ресивер для среднего рабочего цикла 40% и избыточного давления = 1 бар.

Для соединения воздушного компрессора с воздухоосушителем, и воздухоосушителя с четырехконтурным защитным клапаном, рекомендуется трубопровод 18х1,5мм. Длина трубопровода воздушного компрессора зависит от допустимой температуры воздуха входного отверстия в подводе 1. Обычно используют трубопровод длиной от 4 до 6 метров. Во избежание скопления воды данный трубопровод необходимо располагать с постоянным наклоном к воздухоосушителю. Чтобы предохранить воздухоосушитель от вибрации воздушного компрессора, нагнетательный трубопровод выполняется гибким, при этом он должен обладать стойкостью к большим давлениям.

В нескольких вариантах воздухоосушителей предусмотрены отводные трубки на атмосферном выводе 3 для слива накопившегося конденсата. Однако при этом необходимо учитывать более высокий уровень звука при отключениях. Уменьшение звука достигается путем использования более длинного шланга или отдельного глушителя на шланге.

При всех мероприятиях по уменьшению шума необходимо обеспечить динамический напор на подводе 1, который не превышал бы 0,25 бар, в течение фазы сброса давления (фаза регенерации). Поэтому место для монтажа воздухоосушителя должно выбираться так, чтобы можно было установить устройство с интегрированным глушителем, без отводной трубки на атмосферном выводе 3.

Рисунок 214. Расположение осушителя на пневмосхеме транспортного средства

Дополнительные указания по монтажу.

Перед установкой воздухоосушителя необходимо выполнить следующие условия:

-Воздухоосушитель должен иметь давление отключения и избыточное давление такое же, как и ранее используемый регулятор давления (или согласно расчёту).

— Необходимо удалить ранее используемый регулятор давления;

-Удалить или отключить автоматические краны слива конденсата и устройства антифриза.

-Воздухоосушитель устанавливается между воздушным компрессором и многоконтурным защитным клапаном. Допустимый наклон в любую сторону от 0° до 90°, атмосферный вывод 3 может указывать вниз или в сторону.

-Воздухоосушитель должен устанавливаться на достаточном расстоянии от теплоизлучающих частей двигателя, системы выхлопа или привода.

-Необходимо предусмотреть достаточно свободное пространство для замены патрона с осушающим веществом.

-Для закрепления корпуса воздухоосушителя предусмотрены три резьбовых отверстия М12х1.5 глубиной 20.

В редких случаях по причине воздушной вибрации в течение фазы нагнетания, возникают хлопки, которые можно устранить следующими мероприятиями.

-Изменить длину трубопровода между воздушным компрессором и воздухоосушителем, учитывая допустимую температуру сжатого воздуха на входе воздухоосушителя.

-Демпфирующий ресивер (от 1 до 1,5 литров) установить за воздушным компрессором и перед осушителем.

Рисунок 215. Диаграмма параметров осушителя. Обозначения: 1 — Давление отключения регулятора давления (бар); 2 — Общий объем тормозной системы (литр); 3 — Регенерационный ресивер 4 литра; 4 — Регенерационный ресивер 5 литров; 5 — Регенерационный ресивер 7 литров; 6 — Регенерационный ресивер 9 литров

Использование крана слива конденсата.

Для регулярной проверки эффективности осушения необходимо установить, по крайней мере, один кран слива конденсата в воздушном ресивере за воздухоосушителем. В тормозных системах с различными уровнями давления кран слива конденсата устанавливается в ресивере с максимальным давлением.

При утечке сжатого воздуха увеличивается продолжительность фазы наполнения, что оказывает неблагоприятное воздействие на процесс осушения воздуха. Поэтому при обнаружении утечки воздуха необходимо немедленно приступить к ремонту.

В случае, если воздухоосушитель был включен в тормозную схему подержанного транспортного средства, то результаты модернизации можно будет ощутить только после трех недель эксплуатации, поскольку любая влага, находящаяся в тормозной системе перемешана с маслом и поэтому удаляется медленно.

Срок службы сменного осушительного патрона зависит исключительно от степени загрязнения поступающего воздуха. В большинстве случаев, в зависимости от количества масла в подаваемом воздухе, замену сменного патрона достаточно делать через 1-2 года, для Российских условий рекомендация по замене 2 раза в год (циклы лето-зима и зима-лето).

Замена патрона осушителя осуществляется по следующей схеме.

-Очистить поверхность воздухоосушителя от грязи.

-Воздухоосушитель не должен находиться под давлением. Это можно достичь, если заправить систему сжатым воздухом до отключения регулятора давления или ослабить резьбовое соединение на подводе 1.

-Отвинтить осушительный патрон, поворачивая его против часовой стрелки (можно использовать специальный ключ).

-Очистить тряпкой поверхность корпуса, при этом грязь ни в коем случае не должна попадать в полость очищенного воздуха (обратный клапан 10).

-При замене использовать только новый патрон.

-Уплотнения слегка смазать.

-Новый осушительный патрон закручивать рукой (крутящий момент затяжки приблизительно 15 Нм).

-Снятые (использованные) осушительные патроны необходимо утилизировать отдельно, т. к. внутри патрона содержится осевшее масло.

Проверка предохранительного клапана.

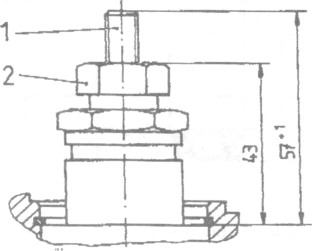

Для проверки предохранительного клапана (показан на рисунке 216) регулятор давления отключается затяжкой полого винта 2 до упора. При давлении "А" на манометре 1 выпускной клапан осушителя должен открыться. В интервале переключения выпускной клапан должен быть герметичным (схема проверки показана на рисунке 217).

Рисунок 216. Предохранительный клапан

Проверка обратного клапана.

При снижении давления до 0 бар на манометре 1, давление на манометре 2 должно остаться прежним.

Настройка регулятора давления.

Установочные винты 1 и 2 установить на размеры 43 и 57 мм. соответственно.

Наполнить ресивер до предусмотренного давления отключения "В" по манометру II (регулировки смотри таблицы в паспорте осушителя). Винт 2 затянуть до упора, а затем отвернуть на 1.25 оборота. При дальнейшей регулировке не разрешается заворачивать этот винт на данную величину. Винт 1 выворачивать до тех пор, пока не откроется выпускной клапан и зафиксировать в этом положении.

Рисунок 217. Схема проверки осушителя

Путём снижения давления в ресивере (манометр II) можно определить интервал переключения "С". Если интервал переключения велик, то необходимо вывернуть винт 2 (влево). При малом интервале переключения винт 2 следует завернуть (вправо). После затяжки контргаек необходимо вновь проверить настройку регулятора и, при необходимости, вновь подрегулировать.

Проверка процесса регенерации.

Наполнить регенерационный баллон (4л) до давления отключения "В" по манометру III. При открытии выпускного клапана осушителя воздуха отключить подачу сжатого воздуха. Давление в регенерационном ресивере должно снизиться до 1 бара в течение "D" сек.

При подаче воздуха на вывод 1 с давлением "В" допускается максимальная утечка 10 см/мин.

Осушитель воздуха КамАЗа — это устройство, которое удаляет лишнюю масляную жидкость и влагу с поверхности компрессора.

Устройство

Устройство осушки воздушного потока включает в себя такие элементы, как:

- поршень управляющего типа;

- выпускное устройство;

- глушитель;

- клапан выхлопа;

- камера влагоотделителя;

- клапан обратного типа;

- жиклер;

- кольцевой фильтрующий элемент;

- регулятор давления и питающий подвод;

- атмосферный вывод;

- крепежные элементы для монтажа.

Осушение воздуха осуществляется за счет компрессора, через который проходит воздушный поток. Затем воздух проходит через фильтр кольцевого типа, где очищается от нагара и испарений масляной жидкости.

В кольцевом фильтрующем устройстве воздушный поток охлаждается, благодаря чему часть влаги остается в камере осушительного устройства.

После фильтров воздух переходит через гранулообразный порошок к клапану обратного типа. После него он попадает к воздушному ресиверу тормозного механизма, проходя через отводы.

В это же время через жиклер и отвод происходит наполнение воздушного ресивера, который используется для регенерации. Очистка воздушного потока и первоначальное удаление лишней влаги в кольцевом фильтрующем элементе способствует увеличению срока эксплуатации тормозных механизмов.

Как поставить осушитель

Для того чтобы установить этот прибор, понадобятся следующие инструменты:

- гаечный ключ;

- сварочный аппарат;

- отвертка;

- молоток.

Перед началом установки осушителя воздуха на КамАЗ рекомендуется надеть защитные очки и маску, чтобы избежать получения травм.

Схема подключения и порядок действий во время монтажа прибора:

- Установить транспорт на смотровую яму или платформу для проведения ремонтных работ.

- Открутить крепежные элементы и демонтировать кронштейн транспортного средства.

- Снять радиатор с корпуса автомобиля.

- Снять уплотнительные кольца и прокладку.

- Используя крепежные болты, прикрутить прибор для осушения воздуха к опорной раме.

- Подсоединить трубу, которая идет от корпуса компрессора, к осушительному прибору.

- Провести внешний осмотр плотности мембраны.

- Выполнить проверку обратного клапана.

- Проверить уровень давления в системе и степень сжатия воздуха.

- Проверить работоспособность крана слива конденсата.

- Установить уплотнительные кольца на фильтрующее устройство.

- Закрутить верхнюю крышку.

- Установить обратно радиатор и кронштейн.

После проделанных действий рекомендуется завести двигатель и проверить работу всей тормозной системы.

Правила эксплуатации

Для того чтобы устройство регенерации воздуха функционировало без сбоев, необходимо своевременно проводить его техническое обслуживание, согласно руководству пользователя. Также рекомендуется проводить ежедневный осмотр прибора на наличие повреждений и дефектов.

Для того чтобы проверить предохранительный клапан оборудования, нужно затянуть полый винт регулятора до упора. Если механизм исправен, то при давлении «А» откроется клапан выпускного типа, который в интервале переключения должен быть герметичным.

Обслуживание обратного клапана производится при помощи манометра. Если уровень давления падает до 0 Бар, необходимо разобрать механизм и проверить целостность деталей.

Для того чтобы провести диагностику осушительного прибора, следует понизить уровень давления и определить интервал переключения «С». Если показатели превышают норму, рекомендуется вывернуть винт в левую сторону, а если показатели ниже нормы — в правую сторону. После того как все контровые гайки будут затянуты, нужно снова проверить настройку регулирующего устройства.

Во время подачи воздушного потока на выводы допускается утечка в 10 см в минуту, а минимальный уровень давления в системе может упасть до 1 Бар.

Неисправности и ремонт

В некоторых случаях может потребоваться ремонт, неисправности могут быть вызваны негерметичностью тормозной системы. Прибор перестает в автоматическом режиме удалять влагу и конденсат. В этом случае может потребоваться замена уплотнительного кольца и пружин.

Порядок действий при устранении неисправностей:

- Демонтировать кронштейн при помощи гаечного ключа.

- Вывернуть крепежные элементы с радиатора осушителя.

- Провести внешний осмотр уплотнительных колец и очистить поверхность воздухоосушителя. При необходимости заменить износившиеся элементы.

- Вывернуть винты крышки накопителя.

- Отделить крышку от корпуса и заменить прокладку.

- Демонтировать упорное кольцо и стопорную шайбу.

- Если мембрана уплотнительного кольцевого механизма потеряла герметичность, заменить ее на новую.

- Если постоянно шипит воздух из сливного отверстия, заменить манжеты, демонтировав упорную шайбу со стержня.

- Проверить состояние перепускного клапана и пружины на износ.

Все ремонтные работы необходимо проводить, установив транспортное средство на специальную платформу и отключив силовой агрегат.

Цена на ремонт влагоотделительного устройства составляет от 1000 до 2000 руб.

На все грузовые автомобили Камского производства устанавливается компрессор. КамАЗ 5320 не исключение. Данный элемент не только качает воздух, но и является источником скопления масла и влаги в системе. Поэтому для его нормальной работы устанавливают дополнительно влагоотделитель (КамАЗ). Принцип работы, его устройство и разновидности – далее в нашей статье.

О тормозной системе

Во всех современных грузовиках сейчас используется система с пневматическим приводом. Он также является источником сжатого воздуха для других технологических узлов. Использование пневматической системы обуславливается ее высокой надежностью, универсальностью применения и эффективностью.

Данная конструкция устроена одинаково. Она обязательно включает в себя компрессор. КамАЗ также комплектуется ресиверами, трубопроводами, исполнительными элементами и клапанами. Кроме этого, в устройство данной системы входит влагоотделитель. КамАЗ (Евро-3) оснащается им еще на заводе.

Назначение

Данный элемент выполняет функцию удаления масла и влаги, наличие которой может сильно повлиять на дальнейшую работу компрессора. Кстати, он является основой любой тормозной системы КамАЗа. Именно через него происходит нагнетание воздуха под высоким давлением.

Однако в системе есть элементы, нуждающиеся в смазке. Поэтому во время работы в середине устройства скапливается воздух. А ввиду того, что кислород для системы забирается из атмосферы, он содержит в себе определенный процент влаги. Ее наличие в магистралях просто недопустимо. Малейшие капли воды, оседающие на поверхности клапанов, быстро выводят из строя компрессор. КамАЗ будет плохо тормозить. Также наличие влаги ускоряет коррозийные процессы. Внешне эти факторы заметить крайне сложно, это возможно лишь тогда, когда на панели приборов загорится лампа аварийного давления воздуха.

Поэтому в конструкции предусматривается влагомаслоотделитель. КамАЗ, укомплектованный таким устройством, работает в любых условиях, вне зависимости от влажности воздуха на улице. Он, проходя через данное устройство, очищается от масла и осушается от влаги. Только после этого проникает в ресиверы, где затем направляется на исполнительные механизмы.

Стоит отметить, что устройство не может на 100 процентов очистить воздух от воды и масла. Некоторый процент все-таки остается в нем. Дополнительным фильтром здесь служит сам ресивер. Попадая в них из трубопроводов, воздух расширяется. При этом его температура падает. А оставшаяся влага конденсируется, оседая на стенках бака. Однако при длительной эксплуатации специалисты рекомендуют производить профилактику системы – вручную открывать специальный стравливающий клапан.

Разновидности

На сегодняшний день влагоотделитель КамАЗа может быть двух типов: с РДВ – встроенным регулятором давления воздуха ли без него. Данные устройства имеют одинаковое назначение. Однако их конструкция отличается. Считается, что устройства с встроенным регулятором давления воздуха обеспечивают более надежную работу пневмосистемы. Кроме этого, в их конструкции может присутствовать радиатор. В таких элементах используется комбинированный тип фильтрации воздуха – термо- и просто динамический. Влагоотделитель КамАЗа без радиатора имеет только последний тип осушения. Сам элемент являет собой тонкостенную ребристую трубу, свернутую в 5-6 витков.

Способ подогрева

Фильтр-влагоотделитель различается и по способу подогрева. В зависимости от него он может быть электрическим или механическим. Конструкция устройств первого типа предусматривает наличие встроенного нагревательного элемента. Он растормаживает клапаны во время эксплуатации зимой. Что касается устройств с механическим подогревом, то они функционируют от энергии горячего воздуха. Также в их конструкции есть незамерзающие клапаны. Они обеспечивают слаженную работу системы до момента растормаживания.

Устройство

Вне зависимости от типа устройство данных элементов одинаковое. В основе фильтр-влагоотделитель имеет металлический корпус с направляющим аппаратом и клапаном сброса влаги. Также здесь имеются дополнительные клапаны: предохранительный, обеспечивающий бесперебойную работу устройства при замерзании влаги в радиаторе и обратный. Последний предотвращает поступление воздуха под давлением из системы обратно к компрессору.

Стоит отметить, что влагомаслоотделитель КамАЗа в зависимости от типа конструкции имеет разные клапана сбора конденсата. На устройствах без регулятора давления воздуха это мембранный золотниковый вариант. Он открывается благодаря разряжению воздуха при срабатывании регулятора. Что касается устройства с РДВ, то в их конструкции предусмотрен один клапан пружинного типа. Он открывается одновременно с регулятором давления.

Как работает влагоотделитель КамАЗа с регулятором?

Алгоритм работы устройства имеет некие особенности в механизме сбора влаги. Компрессор, качающий воздух, направляет его по трубопроводам в радиатор. Там он осушается и охлаждается. Затем воздух проникает в канал спиральной формы, расположенный между корпусом влагоотделителя и регулятора. Здесь он проходит процедуру очистки. Далее через обратный клапан он снова поступает в систему, но уже в пригодном для эксплуатации виде.

Сама влага в это время скапливается на дне корпуса аппарата. Достигнув крайнего значения, конденсат удаляется. Одновременно открывается клапан регулятора, который в свою очередь задействует клапан сброса влаги. В это время происходит продувка радиатора. Внутри него вычищается вся влага вод высоким давлением.

Проблемы в работе

Они могут возникнуть в зимний период. При отрицательной температуре, во время долгого простоя, клапан сброса может просто замерзнуть. Тогда регулятор давления работает как предохранительный элемент, обеспечивая сброс давления при достижении критического уровня. Однако при запуске компрессора горячий воздух поступает во влагоотделитель. КамАЗ, работая на холостых около 5-10 минут, будет пригоден к эксплуатации, так как этот воздух при своей температуре полностью отогревает клапан и восстанавливает его работу.

Преимущества

Что касается плюсов использования устройств с регулятором давления, то здесь нужно отметить высокую эффективность удаления влаги. Обычное устройство без регулятора, особенно в зимний период времени, не в состоянии полностью очистить воздух от масла и влаги из-за плохого срабатывания клапана. Это значительно снижает эффективность работы пневматической тормозной системы.

В устройстве с регулятором удаление влаги сопровождается продувкой радиатора и корпуса под давлением – влага испаряется и отлично сбрасывается в атмосферу. Поэтому, перед тем как установить влагоотделитель на КамАЗ, нужно разобраться в принципе работы обоих типов элементов. Как видите, наиболее подходящий вариант – с регулятором давления воздуха. Такой устанавливается на большинство грузовиков-иномарок. Поэтому его наличие на отечественном КамАЗе буде вовсе не лишним.

Правила эксплуатации

Во время использования данный элемент требует минимального обслуживания. Но мы отметим несколько особенностей, знание которых значительно продлит ресурс влагомаслоотделителя. Во-первых, нужно правильно установить его. Сливной шланг должен быть направлен прямо вниз. Так, собранный конденсат будет прямиком и беспрепятственно сбрасываться наружу. Если штуцер сдвинут вбок, даже при высоком давлении будет оставаться часть влаги, которая спровоцирует коррозионные процессы внутри элементов.

Также не забывайте про герметичность системы. Если ставится отделитель, бывший в использовании, желательно приобрести ремкомплект и поменять уплотнительные элементы. В остальном же данное устройство имеет высокую надежность и эффективность работы, защищая резиновые диафрагмы тормозных камер от пагубного влияния масла, а клапаны – от коррозии и замерзания зимой.

Неисправен он может быть только при разгерметизации. Например, если он начал часто «травить» воздух. В таком случае проблема решается покупкой ремкомплекта. Он включает в себя набор пружин, уплотнительных резиновых колец и манжеты. Кстати, при неисправности последней устройство постоянно «шипит», пропуская часть воздуха наружу под давлением.