Конструктивное оформление подшипниковых узлов (опор) редуктора зависит от типа подшипников, схемы их установки, вида зацепления редукторной пары и способа смазывания подшипников и колес.

Основным изделием подшипникового узла является подшипник. Помимо этого комплект деталей узла может включать: детали крепления колец подшипников на валу и в корпусе; крышки и компенсаторные кольца; стаканы; уплотнения (наружные и внутренние); регулирующие устройства.

Рассмотрим схемы установок и выбор посадок подшипников, а также рекомендации по конструированию и выбору отдельных комплектующих деталей подшипниковых узлов; приводятся правила вычерчивания внутренней конструкции подшипников.

Схемы установки подшипников

Типы подшипников подобраны в разд. 2 и их пригодность для каждого вала проверена. Вал с опорами должен представлять статически определимую систему в виде балки с одной шарнирно-подвижной (плавающей) опорой для предотвращения защемления в подшипниках от температурных деформаций вала и одной шарнирно-неподвижной (фиксирующей) опорой, препятствующей осевому смещению вала. Статически неопределимые системы в виде балки на трех опорах (три подшипниковые опоры на одном валу) не рекомендуются.

Рис. 3.8. Установка радиальных шарикоподшипников по схеме 1

Плавающие опоры допускают осевое перемещение вала от температурных деформаций в

любом направлении и воспринимают только радиальные нагрузки (см. рис. 3.8). Если в зацеплении действуют радиальная (Fr) и осевая (Fa) силы, то в качестве плавающей выбирают более нагруженную опору; если в зацеплении действует только радиальная сила, то плавающая – менее нагруженная опора.

Фиксирующие опоры ограничивают перемещение вала в одном (см. рис. 3.10) или обоих направлениях (см. рис. 3.8, 3.9) и воспринимают радиальную и осевую нагрузки.

Таким образом, осевое фиксирование валов осуществляется различными способами установки подшипников в плавающих и фиксирующих опорах.

Схема 1. Осевое фиксирование вала в одной опоре одним подшипником (рис. 3.8). Плавающая опора. Внутреннее кольцо подшипника с обоих торцов закреплено на валу. Наружное кольцо в корпусе не закреплено и допускает осевое перемещение вала в обоих направлениях.

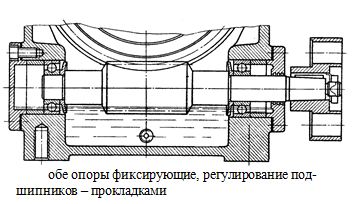

Рис. 3.9. Установка подшипников по схеме 2

Рис. 3.10. Установка радиальных шарикоподшипников по схеме 3 – враспор

Фиксирующая опора. Внутреннее кольцо подшипника с обоих торцов закреплено на валу. Наружное кольцо также с двусторонним закреплением в корпусе ограничивает осевое перемещение вала в обоих направлениях.

Типы подшипников. При конструировании используются радиальные однорядные шариковые и роликовые (прил. 6 – 8) и двухрядные сферические . Любой подшипник плавающей опоры может быть применен с любым подшипником фиксирующей опоры. В проектируемых редукторах приняты радиальные однорядные шарикоподшипники.

Достоинства схемы 1: температурные удлинения вала не вызывают защемления тел качения в подшипниках; не требуется точного расположения посадочных мест подшипников по длине вала.

Недостатки схемы 1: малая жесткость опор и связанное с этим увеличение прогибов валов и деформация сидящих на них деталей; относительная сложность конструкции фиксирующей опоры из-за необходимости крепления подшипника, как на валу, так и в корпусе.

Применение. При любых расстояниях между опорами, значительных температурных деформациях вала и невысоких требованиях к жесткости опор и вала. В проектируемых приводах схему 1 применяют ограниченно (в цилиндрических редукторах при aw > 180 мм).

Схема 2. Осевое фиксирование вала в одной опоре двумя подшипниками (см. рис. 3.9)

Закрепление внутренних и наружных колец подшипников на валу и в корпусе плавающей и фиксирующей опор такое, как и в схеме 1.

Рис. 3.11. Установка радиально-упорных шарикоподшипников по схеме 3 – враспор

Типы подшипников. В плавающей опоре применяют радиальные однорядные шариковые и роликовые, а также двухрядные сферические, в фиксирующей опоре – сдвоенные одинарные радиальные и радиально-упорные. Любой из подшипников плавающей опоры может быть применен с любым подшипником фиксирующей опоры. Подшипники фиксирующей опоры устанавливают в стаканы. В проектируемых редукторах приняты (рис. 3.9): в плавающей опоре радиальные однорядные шарикоподшипники; в фиксирующей – сдвоенные однорядные радиально-упорные шариковые и роликовые конические.

Достоинства и недостатки схемы 2 такие же, как и схемы 1, но при этом схема 2 характеризуется большей жесткостью фиксирующей опоры.

Применение. При любых расстояниях между опорами, значительных температурных деформациях вала и высоких требованиях к жесткости опор и вала. В проектируе

мых приводах схему 2 применяют ограниченно (на быстроходных валах червячных редукторов при аW > 160 мм).

Рис. 3.12. Установка конических роликоподшипников по схеме 3 – враспор

Рис. 3.13. Установка конических роликоподшипников по схеме 3 – враспор

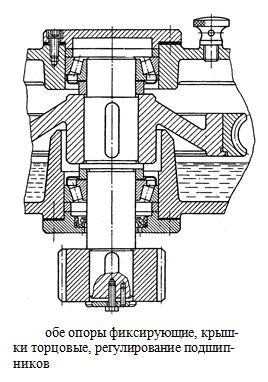

Схема 3. Осевое фиксирование вала в двух опорах – враспор (см. рис. 3.10 – 3.13)

Обе опоры конструируют одинаково, при этом каждый подшипник ограничивает осевое перемещение вала в одном направлении. Внутренние кольца подшипников закрепляют на валу упором в буртики 3-й или 5-й ступени вала либо торцы других деталей (распорные кольца, втулки, маслоотбойные шайбы), установленных на 2-й или 4-й ступени. Наружные кольца подшипников закреплены от осевого смещения упором в торцы крышек или других деталей, установленных в подшипниковом гнезде. Кольца радиально-упорных подшипников обеих опор располагают широкими торцами наружу.

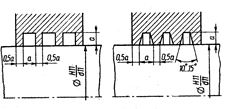

Типы подшипников. В проектируемых редукторах приняты радиальные однорядные шариковые и радиально-упорные шариковые и роликовые конические подшипники. Если в опорах применены радиальные подшипники, то для компенсации тепловых деформаций сравнительно коротких (до 300 мм) валов между торцом наружного кольца и крышкой обеспечивают зазор: а = 0,2…0,5 мм (на сборочных чертежах редукторов зазор не показывают). При установке радиально-упорных подшипников для предотвращения защемления в телах качения от температурных деформаций вала предусматривают осевую регулировку зазоров в подшипнике (см. разд. 2).

Достоинства: возможность регулировки подшипников; простота конструкции опор (отсутствие стаканов и других дополнительных деталей).

Недостатки: вероятность защемления тел качения в опорах вследствие температурных деформаций; более жесткие допуски на осевые размеры вала и ширину корпуса.

Применение. При небольших расстояниях между опорами l 10 d . В разрабатываемых проектах схема 3 предпочтительна и широко применяется для быстроходных и тихоходных валов цилиндрических и червячных редукторов (для вала-червяка при aw 52

Толщина упорного буртика

Высота упорного буртика

t = (1,3…1,5) r, где r – радиус скругления наружного кольца подшипника

Количество отверстий n

D1, D2, n – соответствуют конструкции крышки подшипникового узла

Профиль канавки на наружной поверхности стакана

Примечания: 1. Посадка стакана конической шестерни (H7/js6) обеспечивает его перемещение при регулировке зацепления. Стаканы подшипниковых узлов других валов неподвижны; посадки с натягом типа H7/k6 или Н7/m6. 2. При установке стакана в корпус с натягом фланец делают уменьшенным без отверстий под винты (см. рис. б). 3. Наружный диаметр стакана (Dа) и его длина определяются конструктивно в зависимости от диаметра наружного кольца подшипника, длины вала (или его ступеней) размещения комплекта деталей подшипникового узла.

· Стаканы при конструировании подшипниковых узлов применяются для облегчения их сборки (и разборки) вне корпуса редуктора и удобства регулировки подшипников и зацепления колес. В проектируемых редукторах стаканы ставят в фиксирующих опорах при установке подшипников по схемам 1 и 2 (см. рис. 3.9), а также по схеме 4 (см. рис. 3.14).

Кроме того, установка стаканов необходима в подшипниковых узлах быстроходных валов червячных редукторов и цилиндрических вертикальных редукторов с неразъемным корпусом в случае, если диаметр выступов червяка или шестерни окажется больше диаметра наружного кольца подшипника (da1 > D). Стаканы изготовляют обычно из чугуна СЧ15, реже из стали. Конструкцию и размеры стаканов определяют по табл. 3.12.

Применяют для предотвращения вытекания смазочного материала из подшипниковых узлов, а также защиты их от попадания пыли, грязи и влаги. В зависимости от места установки в подшипниковом узле уплотнения делят на две группы: наружные устанавливают в крышках (торцовых и врезных) и внуmpeнние – устанавливают с внутренней стороны подшипниковых узлов.

Наружные уплотнения. В проектируемых редукторах используются уплотнения по цилиндрическим (манжетные), торцевым (торцовые) поверхностям и щелевые. Выбор типа уплотнения зависит от способа смазывания подшипников, окружной скорости вала, рабочей температуры и характера внешней среды.

Рис. 3.18. Манжетное уплотнение

Манжетные уплотнения (рис. 3.18). Их используют при смазывании подшипников как густым, так и жидким материалом при низких и средних скоростях (v 10 м/с), так как они оказывают сопротивление вращению вала. Резиновые армированные манжеты (прил. 17). Манжета состоит из корпуса, изготовленного из бензомаслостойкой резины, стального Г-образного каркаса и браслетной пружины. Манжеты, работающие в засоренной среде, снабжены «пыльником» . Для предохранения смазочного материала от вытекания манжету обычно устанавливают рабочей кромкой внутрь корпуса (рис. 3.12, 3.14), что обеспечивает к кромке доступ масла, уменьшающего износ резины.

Для удобства выемки манжеты в крышке подшипника иногда предусматривают 2 – 3 отверстия диаметром 3…4 мм (рис. 3.18).

Торцовые уплотнения (см. рис 3.19). Их применяют преимущественно при жидком смазочном материале. Наиболее простые торцовые уплотнения – стальными шайбами (прил. 18). Торцовая грань шайбы выступает за ее плоскость на величину С = 0,5…0,6 мм, что создает после закрепления шайбы некоторую силу прижатия ее граней к торцам кольца подшипника.

Рис. 3.19. Торцовые уплотнения стальными шайбами

Щелевые уплотнения. Они эффективно работают при любом способе смазывания подшипников, практически при любой скорости, ибо не оказывают сопротивления вращению вала. Формы проточек щелевых уплотнений представлены на рис. 3.20. Размер щелевых проточек (а) определяется при выборе соответствующей крышки подшипника.

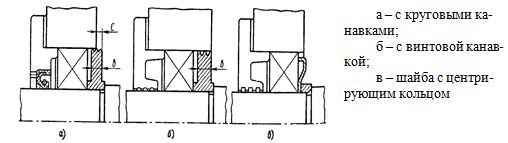

Внутренние уплотнения. Установка и конструкция внутренних уплотнений зависят от способа смазывания подшипников и конструкции подшипникового узла.

Рис. 3.20. Формы щелевых канавок

Рис. 3.21. Маслозащитные шайбы

Смазывание разбрызгиванием. При нижнем или боковом расположении червяка в червячных редукторах (см. рис. 3.11) и шестерни в цилиндрических (см. рис. 31) и конических (см. рис. 3.15) масло, выжимаемое из зацепления, обильным потоком выбрасывается в рядом расположенные подшипники. Поэтому подшипниковые узлы закрывают с внутренней стороны корпуса маслозащитными шайбами (рис. 3.1, 3.21). Толщина шайб 1,2…2,0 мм; зазор между корпусом и наружным диаметров шайбы – 0,2…0,6 мм (на чертежах этот зазор не показывается).

Смазывание пластичным материалом. При этом способе смазывания подшипниковые узлы должны быть изолированы от внутренней полости редуктора во избежание вымывания пластичного смазочного материала жидким, применяемым для смазывания зацепления.

Уплотнение мазеудерживающим кольцом (рис. 3.22, a). 3азор между кольцом и корпусом (стаканом) 0,1…0,3 мм (на чертежах зазор не показывают); выход за торец

корпуса (стакана) С =1…2 мм. Эффективное уплотнение при постоянном направлении вращения создает винтовая канавка, нарезанная на внешней поверхности кольца (рис. 3.22, б), по которой смазочный материал направляется внутрь корпуса (направление нарезки винтовой линии канавки противоположно направлению вращения)

Рис. 3.22. Мазеудерживающие кольца и шайбы

Торцовое уплотнение стальной шайбой (см. рис. 3.22, в). Оно относится к типу контактных и эффективно предохраняет подшипник от вытекания смазочного материала

Размеры шайб см. приложение 18.

Подшипники качения могут быть собраны в узле с различными радиальными и осевыми зазорами. Под радиальным (е) или осевым (а) зазором понимают полную величину радиального или осевого перемещения в обоих направлениях одного кольца подшипника относительно другого под действием определенной силы или без нее.

Рис. 3.23. Зазоры в подшипниках

Нерегулируемые типы подшипников (например, радиальные шариковые) изготовляют со сравнительно небольшими зазорами: после установки на вал и в корпус они могут работать без дополнительной регулировки (рис. 3.23, а, б). В регулируемых типах подшипников (радиально-упорных шариковых, роликовых конических) необходимые осевые и радиальные зазоры могут быть установлены в определенных пределах только регулировкой при монтаже комплекта подшипников в узле (рис. 3.23, в; 8.1).

Наличие зазоров в подшипниках обеспечивает легкое вращение вала, предотвращает защемление тел качения в результате температурных деформаций. Устранение (выборка) зазоров повышает жесткость опор, точность вращения вала.

Под регулированием подшипников понимают:

а) установление минимальных зазоров, при которых в условиях эксплуатации не возникает натяг (в результате температурных деформаций);

б) создание при необходимости предварительного натяга.

Регулирование подшипников осуществляется перемещением одного из его колец относительно другого в осевом направлении и зависит от типа подшипника, схемы установки и способа крепления внутреннего и наружного колец. Регулирование подшипников производят до регулирования зацепления.

Подшипники установлены по схеме 1 (см. рис. 8.7). Фиксирование вала осуществляется в правой опоре одним радиальным подшипником, регулировку которого не производят: необходимый зазор создан при изготовлении подшипника.

Подшипники установлены по схеме 2 (см. рис. 3.9). Регулирование подшипников производят только в фиксирующей опоре вала, состоящей из двух радиальных или радиально-упорных подшипников, и установленной, как правило, со стороны глухой крышки. Регулирование может производиться перемещением наружных или внутренних колец подшипника. Перемещение наружных колец (при этом они установлены узкими торцами друг к другу) осуществляется набором прокладок, устанавливаемых под фланец крышки. Перемещение внутренних колец (при этом наружные кольца установлены широкими торцами друг к другу) производят поджимом шлицевой гайки, которую после создания в подшипниках требуемого зазора стопорят многолапчатой шайбой.

Подшипники установлены по схеме 3 враспор (см. рис. 3.10 – 3.13). Способы регулирования здесь зависят от типа подшипников и крышек подшипниковых узлов.

При установке торцовых крышек (см. рис. 3.11, 3.12) регулирование осуществляется набором металлических прокладок и применяется как при установке радиальных, так и радиально-упорных подшипников. Для регулирования подшипников набор прокладок можно установить под фланец одной из крышек. Если дополнительно требуется регулировать осевое положение вала, общий набор прокладок разделяют на два, а затем каждый из них устанавливают под фланец соответствующей крышки.

При установке врезных крышек (см. рис. 3.10, 3.13) регулирование радиальных подшипников производят установкой компенсаторных колец между торцами наружных колец подшипников и крышек. При этом между торцом наружного кольца подшипника и торцом крышки с отверстием оставляют зазор для компенсации тепловых деформаций: а = 0,2…0,5 мм. На сборочных чертежах этот зазор ввиду его незначительности не показывают.

Рис. 3.24. Конструкция регулировочных устройств

Регулирование радиально-упорных подшипников производят только воздействием винта на самоустанавливающуюся шайбу (см. рис. 3.13, прил. 19), которая предохраняет наружные кольца подшипников от перекоса. Регулирование зазоров подшипников производят с одной стороны вала (со стороны глухой крышки). Комплект деталей регулировочного устройства включает (см. рис 3.24): регулировочный винт большого или малого диаметра (прил. 16), регулировочную самоустанавливающуюся шайбу 3 (прил. 19), торцовую или врезную крышку с резьбовым отверстием 4 (прил. 14) и стопорные детали: контргайку 5 (прил. 32) и др.

Рис. 3.25. Конструкция элементов подшипников

Подшипники установлены по схеме 4 – врастяжку (см. рис. 3.14, 3.15). По этой схеме установлены подшипники быстроходного вала конических редукторов. Регулирование подшипников производят осевым перемещением внутреннего кольца подшипника, смежного с выходным концом вала, с помощью круглой шлицевой гайки. После создания в подшипниках требуемого зазора гайку стопорят многолапчатой шайбой.

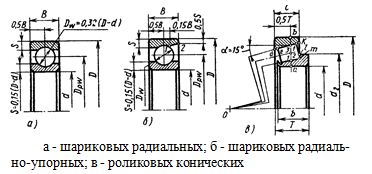

Вычерчивание внутренней конструкции подшипников

На сборочных чертежах редукторов и общих видах приводов вычерчивают внутреннюю конструкцию подшипников быстроходного и тихоходного валов (без упрощений). Первоначально наносится тонкими линиями внешний контур подшипника. Затем определяются конструктивные элементы (рис. 3.25). При этом отрезок ab (роликовый подшипник) точками 1, 2, 3 делят на четыре равные части и из точки 3 под углом α = 15º проводят образующую конуса до ее пересечения с осью подшипника в точке О.

Рис. 3.26. Установка двух конических роликовых подшипников и фиксирующих деталей; подшипники контактируют кольцами

Сепараторы на чертежах подшипников не изображают, но при установке смежных с коническим роликоподшипником деталей, например шлицевых гаек, или установке двух подшипников рядом, надо учитывать, что сепаратор выступает за пределы наружного кольца. Поэтому смежная деталь должна отстоять от торца наружного кольца конического роликоподшипника на b = 4…6 мм, что обеспечивается установкой дистанционной втулки. Чтобы цилиндрические поверхности смежных деталей не касались сепаратора, высоты h1 и h2 не должны превышать величину: h1(2) = 0,05(D – d). При проектировании подшипникового узла контакт смежных с подшипником деталей необходимо предусматривать только по торцам подшипниковых колец, на высоте заплечика. Другие поверхности смежных деталей должны отстоять от торцов колец для всех типов подшипников (кроме конических роликовых) не менее чем на а = 2…3 мм.

Срочно?

Закажи у профессионала, через форму заявки

8 (800) 100-77-13 с 7.00 до 22.00

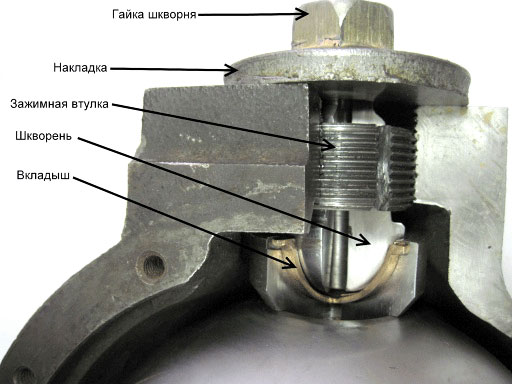

В автотракторной технике широкое распространение имеют шкворневые соединения — они используются в поворотных кулаках управляемых колес, в седельных сцепных устройствах, в навесках и т.д. Все о шкворнях, их существующих типах и конструкции, а также о правильном выборе и замене — читайте в этой статье.

Что такое шкворень?

Шкворень — деталь поворотных узлов различных агрегатов и систем автотракторной и иной техники; стальной стержень, выступающий в качестве силовой детали и оси поворота шарнирно соединенных деталей.

На автомобилях, тракторах и другой технике шкворни используются для соединения поворотных кулаков управляемых колес с балками, в качестве основы сцепного устройство полуприцепов и прицепов, в задней и передней навеске тракторов и т.д. Данная деталь выполняет несколько функций:

- Функция оси поворота шарнирно соединенных деталей;

- Функция силового элемента, соединяющего детали шарнирного узла;

- Функция направляющего элемента, обеспечивающего правильное рабочее положение шарнирно соединенных деталей;

- Работа в системе смазки шарнирного соединения — подача и распределение смазочного материала по трущимся деталям.

Шкворень обеспечивает нормальную работу основных систем транспортного средства, поэтому от его состояния зависит надежность управления и безопасность. Данная деталь в процессе работы подвергается значительным нагрузкам и износу, и периодически нуждается в замене. Чтобы сделать верный выбор нового шкворня, следует разобраться в его типах и конструктивных особенностях.

Типы и конструкция шкворней

Используемые сегодня шкворни можно разделить на три группы по применимости:

- Шкворень поворотного кулака (поворотной цапфы) управляемого колеса транспортного средства;

- Шкворень седельно-сцепного устройства (шкворень полуприцепа);

- Шкворень прицепных устройств и навесок.

Деталь каждого типа имеет свои конструктивные особенности и сферы применения.

Шкворень поворотного кулака (поворотной цапфы)

Поворотный кулак со сквозным шкворнем

Поворотный кулак с раздельными шкворнями

Деталь данного типа является частью шарнирного соединения поворотного кулака (цапфы) управляемого колеса с колесной балкой. Фактически, шкворень удерживает на себе колесо, воспринимая все моменты и нагрузки, и передавая их на раму автомобиля. Шкворни делятся на две группы по применимости и конструкции:

- Для шкворневых узлов с одним сквозным шкворнем;

- Для шкворневых узлов с двумя раздельными шкворнями.

В первом случае один шкворень проходит через верхнюю и нижнюю точки соединения поворотного кулака с балкой моста (соответственно, на одном мосту используется два шкворня). Такое соединение является наиболее простым и надежным, однако оно подходит только для транспортных средств с не ведущим передним мостом. Дело в том, что шкворень проходит через ось балки и, соответственно, делает невозможным установку полуоси или иных деталей.

Во втором случае верхние и нижние точки соединения поворотного кулака и балки моста соединены отдельными шкворнями уменьшенной длины (соответственно, на мосту используется сразу четыре шкворня). Такие соединения более сложны, однако они подходят для ведущих мостов — шкворни оставляют место для полуосей (или шарниров равных угловых скоростей), обеспечивая передачу крутящего момента от редуктора на управляемые колеса.

Конструкция деталей первого и второго типа отличается.

Сквозной шкворень — это стальной стержень постоянного или переменного профиля, на поверхности которого могут выполняться различные выточки для упора фиксирующих штифтов, а также отверстия или каналы для распределения смазочного материала. На детали выделяются верхняя и нижняя шейки, также на ней может нарезаться резьба для фиксации в кулаке/цапфе. Шкворень посредством подшипников скольжения или качения устанавливается в соответствующие отверстия в поворотном кулаке и в балке моста, обеспечивая их соединение. Деталь фиксируется штифтом сбоку либо резьбой, и крышками в верхней и нижней части, в крышках или в поворотном кулаке могут располагаться пресс-масленки.

Раздельные шкворни — это укороченные стальные стержни переменного профиля, которые устанавливаются в двух точках соединения поворотного кулака и балки моста. Один кулак удерживается двумя шкворнями — верхним и нижним, они могут иметь как идентичную конструкцию, так и отличаться деталями или размерами.

Шкворни могут устанавливаться двумя способами:

- На подшипниках скольжения (вкладышах);

- На подшипниках качения.

В первом случае шкворень устанавливается в бронзовые или стальные втулки, во втором — в роликовые или игольчатые подшипники. Существуют и сквозные шкворни с комбинированной установкой, с верхней стороны — на вкладыш, с нижней — на подшипник, который в данном случае называется опорным.

Отдельную группу составляют раздельные шкворни со сферическими вкладышами. Эти детали с одной стороны жестко монтируются в балке моста (обычно с помощью выполненной на их корпусе резьбы — просто зажимаются гайкой), а с другой имеют сферическую головку, которой упираются в сферический вкладыш на корпусе поворотного кулака. Такую конструкцию имеют шкворневые узлы старого образца на автомобилях УАЗ и на некоторых других.

Шкворни поворотных кулаков (цапф) изготавливаются из конструкционных углеродистых и легированных сталей различных марок (45, 50, 40Х, 18ХГТ, 25ХГТ, 30ХГТ, 20ХГР, 12ХН3А и других отечественных и зарубежных аналогов), которые поддаются цементации поверхности (термической обработке для повышения твердости) и имеют высокую вязкость. Эти детали обладают повышенной прочностью и износоустойчивостью, благодаря чему они обеспечивают надежность всего шкворневого узла.

Шкворень седельно-прицепного устройства

Деталь данного типа является частью шарнирного соединения полуприцепа с седельно-сцепным устройством (ССУ) седельных тягачей. Шкворень устанавливается в передней части полуприцепа, он входит в ССУ, где фиксируется и обеспечивает надежное удерживание полуприцепа с возможностью его поворота относительно тягача.

Шкворни ССУ стандартизированы, они бывают трех типов по диаметру сопрягаемой поверхности:

Шкворни с диаметром сопрягаемой поверхности 2 и 3,5 дюйма соответствуют международным стандартам, а с диаметром 100 мм допустимо использовать на тягачах и полуприцепах российского производства.

Шкворни ССУ могут иметь два основных конструктивных исполнения:

Деталь первого типа выполнена в виде стержня с резьбой на верхней части, который устанавливается в приваренную к полуприцепу втулку. Деталь второго типа выполнена в виде стержня с фланцем, который посредством болтов монтируется к полуприцепу. При этом шкворни с фланцами могут устанавливаться на наружной или с внутренней поверхности днища полуприцепа, также они могут иметь фланцы под обычные болты или под винты с потайной головкой.

Независимо от типа, шкворни ССУ имеют одинаковую конструкцию: это цилиндрический стержень установленной длины, в нижней части которого выполнена сопрягаемая поверхность — проточка определенной ширины. Данной проточкой шкворень устанавливается в ССУ, где за счет своей формы надежно фиксируется. В верхней части шкворня в зависимости от его типа выполняется резьба либо фланец той или иной конструкции.

Шкворень прицепных устройств и навесок

Шкворень прицепных устройств и навесок служит для соединения прицепов и навесного оборудования с навесками или с соответствующим устройством на заднем (а иногда и переднем) бампере транспортного средства. Деталь данного типа часто называют просто «пальцем», она отличается многообразием конструкций и исполнений. В простейшем случае это стальной «грибок» — палец с расширением в верхней части и с отверстием в нижней для установки шплинта или иного фиксирующего устройства. Также существуют шкворни более сложной конструкции, имеющие различные крюки, фиксирующие устройства и другие вспомогательные детали.

Вопросы выбора и замены шкворней

Выбор шкворней поворотных кулаков довольно прост, так как на большинстве автомобилей используются детали индивидуальной конструкции, которые неприменимы к другим транспортным средствам. Поэтому при износе, деформации или разрушении шкворня следует использовать деталь того же типа и каталожного номера. Замену шкворня необходимо выполнять вместе со всеми втулками (так как они подвергаются наибольшему износу, старые втулки использовать нельзя) и подшипниками (если они предусмотрены). Выполнить такую замену позволяют присутствующие в продаже ремонтные комплекты, содержащие весь набор необходимых деталей для ремонта шкворневого узла.

Выбор шкворней полуприцепов и пальцев прицепных устройств/навесок более прост — эти детали стандартизированы и в большинстве случаев взаимозаменяемы. Однако в случае ССУ следует учитывать тип шкворня (с фланцем или без) и его размер. Эти детали могут предлагаться отдельного и в комплекте с крепежом.

Выполнять замену шкворней необходимо в соответствии с инструкцией по ремонту и техническому обслуживанию данного конкретного транспортного средства. Зачастую для этой работы требуется специальный инструмент (выпрессовщик шкворней и подшипников, и другой) и приспособления, о которых нужно позаботиться заблаговременно. При этом следует соблюдать требования техники безопасности и охраны труда.

В табл. 46 приведены примеры типовых подшипниковых узлов.

|

Установка шариковых подшипников; фиксация вала крышками с двух сторон.

Подшипники могут быть установлены с осевым зазором или натягом (регулируется прокладкой 1).

Схема допустима при небольшом расстоянии между опорами в корпусах, выполненных из чугуна или стали.

Установка шариковых подшипников с фиксацией вала кольцевыми стопорами 2, 3.

Подшипники могут быть установлены с зазором или натягом (регулируется шайбой 4).

Схема применима при тех же условиях, что и предыдущая.

Установка шариковых подшипников с фиксацией правого подшипника стопорным кольцом 5 и крышкой. Второй подшипник «плавает» в корпусе.

Схема применима при значительных расстояниях между подшипниками и при любом материале корпуса.

Фиксированный подшипник может быть установлен с осевым зазором или плотно (регулируется прокладкой 6).

Установка шариковых подшипников с фиксацией правого подшипника стопорным кольцом и крышкой.

Второй подшипник „плавает” на валу.

Установка шариковых подшипников с фиксацией правого подшипника промежуточной гильзой 7 и крышкой.

Второй подшипник плавает в корпусе.

Установка шариковых подшипников в корпусе из легкого сплава с применением промежуточных гильз.

Установка шариковых подшипников с фиксацией правого подшипника разрезным пружинным кольцом 8, установленным в наружной обойме.

Второй подшипник „плавает” в корпусе.

Установка шариковых подшипников с маслоотражательными дисками.

В остальном конструкция аналогична предыдущей.

Установка шариковых подшипников с фиксацией спаренными подшипниками, затянутыми на кольцевой стопор 8.

Спаренные подшипники могут быть установлены с предварительным натягом (регулируется шайбой 9).

«Плавающая» установка шариковых подшипников. Вал фиксируется в осевом направлении зубьями шевронного колеса. Вал парной шевронной шестерни зафиксирован.

Установка шариковых подшипников в разъемном корпусе (радиальная сборка) с фиксацией правого подшипника выточкой в корпусе. Левый подшипник „плавает” в корпусе.

Установка шариковых подшипников в разъемном корпусе с фиксацией правого подшипника закладной крышкой и диском масляного уплотнения. Левый подшипник „плавает” в корпусе.

Установка сферических двухрядных шариковых подшипников. Правый подшипник зафиксирован крышками, левый „плавает” в корпусе.

Схема применяется при установке подшипников в различных корпусах, а также при возможности упругих деформаций вала.

Установка роликовых подшипников с фиксацией их крышками с обеих сторон.

Схема допустима при небольших расстояниях между опорами и в корпусах, выполненных из чугуна или стали.

Во избежание перетяжки подшипников должен быть предусмотрен зазор s.

Узел может нести лишь незначительные осевые нагрузки.

Установка роликовых подшипников с фиксацией правого подшипника стопорным кольцом 10 и крышкой. Фиксирующий подшипник имеет буртики на наружной и внутренней обоймах.

Во втором подшипнике обеспечена свобода осевого перемещения роликов на наружной обойме. Схема применима при небольшом расстоянии между опорами.

Установка роликовых подшипников с отъемными буртиками на внутренних обоймах.

Правый подшипник зафиксирован кольцевым стопором и крышкой, левый „плавает” наружной обоймой в корпусе. Конструкция обеспечивает больший диапазон осевых перемещений, чем предыдущая.

Установка радиально-упорных подшипников с затяжкой наружных обойм с помощью крышки с регулировочной прокладкой 11.

Схема допустима при небольших расстояниях между опорами и в чугунных и стальных корпусах.

Установка радиально-упорных подшипников с затяжкой внутренних обойм на регулировочную шайбу 12.

По характеристикам конструкция аналогична предыдущей.

Установка трех радиально-упорных подшипников (при повышенной односторонней осевой нагрузке).

Правая сдвоенная опора несет осевую нагрузку; левый подшипник — замыкающий.

Схема применима при небольших расстояниях между опорами.

Комбинированная установка сдвоенных радиально-упорных подшипников в фиксирующем узле с „плавающим" шариковым подшипником на противоположной стороне.

Затяжка радиально-упорных подшипников регулируется шайбой 13.

Схема применима при значительных расстояниях между опорами.

Установка конических роликовых подшипников с затяжкой наружных обойм через прокладку 14 (схема О). Конструкция допустима при небольших расстояниях между опорами и в чугунных и стальных корпусах.

Узел может нести значительные радиальные и осевые нагрузки в обоих направлениях.

Установка конических роликовых подшипников с затяжкой внутренних обойм (схема X).

Обеспечивается более жесткая установка вала, чем в предыдущей конструкции.

Затяжку нужно производить нормированной силой.

Комбинированная установка спаренных конических подшипников в фиксирующем узле и плавающего роликового подшипника.

Затяжка конических подшипников регулируется шайбой 15.

Схема рекомендуется при значительном расстоянии между опорами, больших осевых нагрузках и при необходимости точной осевой фиксации вала.

Установка на дуплексных конических роликовых подшипниках. Правая опора фиксирующая, левая — „плавающая”.

Узел может нести большие радиальные и осевые нагрузки.

Комбинированная установка радиальных шариковых подшипников и упорного шарикового подшипника (при односторонней осевой нагрузке).

Затор в упорном подшипнике регулируется прокладкой 16.

Радиальные подшипники „плавающие”.

Комбинированная установка радиальных шариковых подшипников и двустороннего упорного шарикового подшипника (схема применяется при повышенных осевых нагрузках, действующих в обоих направлениях).

Затор в упорном подшипнике регулируется прокладкой 17.

Радиальные подшипники „плавающие”.

Установка роликовых подшипников.

Осевые нагрузки (двусторонние) воспринимаются шариковым подшипником, разгруженным от радиальных сил.

Установка игольчатых подшипников.

Фиксация вала и восприятие осевых нагрузок — разгруженным радиальным шариковым подшипником.

Установка самоустанавливающихся роликовых подшипников. Осевая нагрузка воспринимается упорным шариковым подшипником, установленным на сферической шайбе. Центры сфер ближайшего самоустанавливающегося подшипника и шайбы совпадают.

Установка роликовых подшипников широкой серии. Осевые нагрузки воспринимаются упорными роликовыми подшипниками.

Схема рассчитана на восприятие больших радиальных и осевых нагрузок при малой частоте вращения.