Газораспределительный механизм двигателя Д-160 трактора Т-130М служит для открытия и закрытия впускных и выпускных клапанов двигателя в определённые моменты.

Устройство газораспределительного механизма. В состав механизма газораспределения входит распределительный вал (4) [рис. 1], толкатели, кронштейны толкателей (8), штанги (11) толкателей, коромысла (22) клапанов с регулировочными контргайками, валики (18) коромысел с распорными пружинами, стойки (19) валиков коромысел, клапаны (25), клапанные пружины (20) и (21), направляющие втулки (24) клапанов, тарелки пружин и сухарики (23) крепления пружин.

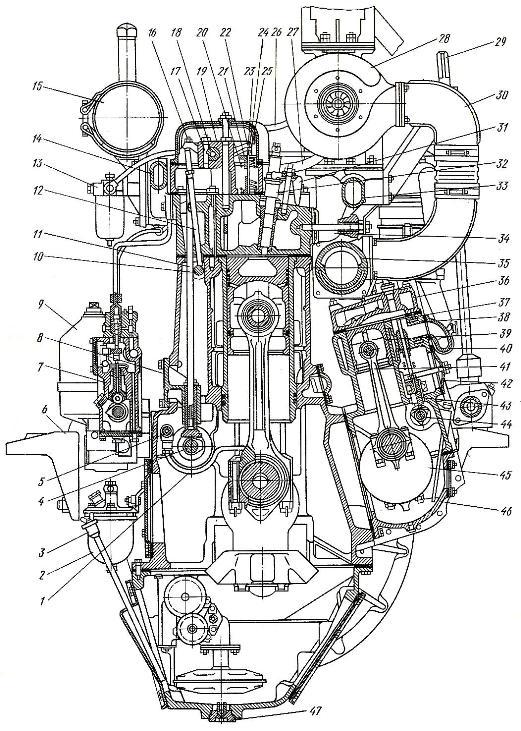

Рис. 1. Поперечный разрез двигателя Д-160 трактора Т-130М.

1) – Трубка подвода масла к коренному подшипнику коленчатого вала;

2) – Фильтр грубой очистки топлива;

3) – Масломерная линейка;

4) – Распределительный вал;

5) – Главный маслопровод;

6) – Задняя лапа крепления двигателя;

7) – Топливный насос;

8) – Кронштейн толкателей;

9) – Центробежный масляный фильтр;

10) – Валик декомпрессора;

11) – Штанга толкателя;

12) – Штанга декомпрессора;

13) – Масляный фильтр турбокомпрессора;

14) – Водоотводная труба;

16) – Регулировочный винт коромысла;

17) – Стопор валика коромысел;

18) – Валик коромысел;

19) – Стойка валика коромысел;

20) – Клапанная пружина (наружная);

21) – Клапанная пружина (внутренняя);

24) – Втулка клапана;

26) – Трубка подвода масла к турбокомпрессору;

27) – Трубка слива масла из турбокомпрессора;

30) – Воздухоподводящий патрубок;

31) – Рычаг крепления форсунки;

33) – Выпускной коллектор;

34) – Стакан форсунки;

35) – Впускной коллектор;

36) – Головка цилиндров пускового двигателя;

38) – Блок цилиндров пускового двигателя;

40) – Впускной и выпускной коллекторы;

42) – Крышка клапанной камеры;

43) – Толкатель пускового двигателя;

44) – Кулачковый валик;

45) – Коленчатый вал пускового двигателя;

47) – Спускная пробка с магнитом.

Стальной кулачковый распределительный вал (4) вращается на трёх втулках, которые запрессованы в блок дизельного двигателя. Кулачки и шейки вала термообработаны посредством закалки ТВЧ.

Шейки вала снабжены спиральными канавками, предназначенными для затягивания масла внутрь подшипника в процессе вращения вала. На переднем конце распределительного вала установлена двойная шестерня. Её большой венец входит в зацепление с шестернёй коленчатого вала, а малый – с шестернёй привода валика регулятора топливного насоса. Упорный диск из бронзы, зажатый между передней шейкой вала и шестернёй, ограничивает продольное перемещение вала в заданных пределах (0,1-0,33 мм).

Толкатели выполнены из специального чугуна. Стержень толкателя высверлен; в его плоское донышко упирается нижний наконечник штанги (11) толкателя. Подвод масла к тарелке толкателя происходит из полости стержня через отверстие в толкателе.

Толкатели вставлены в отверстия четырёх чугунных кронштейнов (8) (по паре толкателей в каждом кронштейне), прикреплённых к блоку посредством четырёх болтов. Пара призонных болтов обеспечивает определённое положение кронштейнов с толкателями относительно блока. Для удержания толкателей в кронштейнах применены пружинные стопорные кольца, которые установлены в кольцевые канавки в верхней части стержней.

Оси толкателей имеют смещение в блоке относительно центра кулачков распределительно вала, за счёт чего достигается вращение толкателей в процессе работы и, как следствие, снижение износа стержня и тарелки толкателей.

Стальные штанги (11) толкателей трубчатые. Ввёрнутый в коромысло (22) регулировочный винт упирается в шаровую чашечку верхнего конца штанги. Нижний конец штанги упирается наконечником в дно отверстия толкателя. Наконечники штанги термообработаны (цементация, закалка).

Коромысло (22) клапана отлито из стали. В отверстие, расположенное в его средней части, запрессована бронзовая втулка. Регулировочный винт ввёрнут в резьбовое отверстие коромысла. Этот же конец коромысла снабжён выступом с площадкой, в которую в процессе пуска двигателя упирается регулировочный наконечник штанги декомпрессорного механизма. Рабочий конец коромысла, который соприкасается со стержнем клапана, а также выступ с другой стороны – закалены. По расположенным в коромысле каналам масло поступает от бронзовой втулки к наконечнику штанги толкателя, а также к наконечнику штанги декомпрессорного механизма. Коромысла клапанов свободно надеты на стальные (полые) валики (18) и прижаты распорными пружинами к стойкам.

Валики (18) коромысел термообработаны (закалка ТВЧ). Внутри валика имеется закрытый заглушками с обеих сторон канал, в который поступает масло из главного маслопровода. Валики коромысел крепятся посредством стопоров на чугунных стойках (19), которые в свою очередь прикреплены к головкам блока с помощью шпилек и гаек.

Впускной и выпускной клапаны. Впускной клапан (22) [рис. 2] выполнен из хромистой стали, а выпускной (23) – из жаростойкой. Торцы тарелок клапанов снабжены пазом, предназначенным для вставки в него приспособления для вращения клапанов в процессе их притирания к гнёздам.

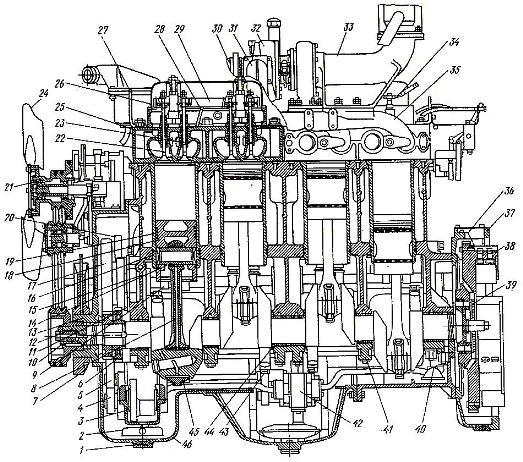

Рис. 2. Продольный разрез двигателя Д-160 трактора Т-130М.

1) – Передняя спускная пробка;

2) – Передний маслоприёмник масляного насоса;

3) – Уравновешивающий механизм;

4) – Шестерня привода уравновешивающего механизма;

5) – Шестерня привода масляного насоса и уравновешивающего механизма;

6) – Шестерня привода гидронасоса;

7) – Передняя опора двигателя;

9) – Распределительный вал;

10) – Болт крепления шкива коленчатого вала;

11) – Упорная плита распределительного вала;

12) – Коленчатый вал;

13) – Кожух шестерён распределения;

14) – Поршневой палец;

15) – Блок двигателя;

16) – Резиновое уплотнительное кольцо гильзы цилиндров;

17) – Шестерня привода распределительного вала;

19) – Гильзы цилиндров;

20) – Шестерня привода топливного насоса;

22) – Впускной клапан;

23) – Выпускной клапан;

24) – Крестовина вентилятора;

25) – Головка цилиндров;

26) – Колпак головки цилиндров;

27) – Грузовая проушина;

28) – Трубка подвода масла к валику коромысел;

29) – Валик коромысел;

30) – Воздухозаборный патрубок компрессора;

31) – Воздухоподводящий патрубок;

33) – Выпускной патрубок;

34) – Трубка отвода топлива от форсунок в топливный бак;

35) – Выпускной коллектор;

36) – Указатель для установки поршня в в.м.т.;

37) – Кожух маховика;

39) – Болт крепления маховика;

40) – Задний маслоприёмник масляного насоса;

41) – Крышка коренного подшипника;

42) – Масляный насос;

43) – Вкладыш коренного подшипника коленчатого вала;

44) – Упорное полукольцо коленчатого вала;

45) – Крышка шатуна;

Клапаны перемещаются в направляющих втулках, изготовленных из антифрикционного серого чугуна и запрессованных в головку блока. Каждый клапан прижимается к гнезду посредством пары пружин с различным направлением навивки. Три сухарика, вставленные в кольцевую канавку на стержне клапана, удерживают пружины в сжатом состоянии. Расположенные на головках блока детали клапанно-распределительного механизма закрыты колпаками.

Декомпрессионный механизм используется для принудительного открытия впускных клапанов с целью снижения компрессии цилиндрах и, как следствие, облегчения прокручивания коленчатого вала двигателя Д-160 перед запуском либо вручную при регулировках.

На поверхности валика декомпрессора (10) [рис. 1] имеются лыски (4 шт.), в которые упираются штанги (12) своими нижними концами. Регулировочные наконечники с контргайками навёрнуты на верхние концы штанг.

Рычаг декомпрессора, закреплённый на конце валика, проворачивают рукояткой, которая расположена в кабине. Рычаг декомпрессора поворачивает валик, лыски которого поднимают штанги. Регулировочные наконечники штанг нажимают на специальные выступы коромысел впускных клапанов, открывая их. У рычага имеется два фиксированных положения – «Пуск» и «Рабочее».

Техническое обслуживание механизма газораспределения двигателя Д-160 трактора Т-130М заключается в периодической проверке и регулировке теплового зазора между торцом стержня клапана и коромыслом, а также между коромыслом впускного клапана и штангой декомпрессора. В случае необходимости осуществляет притирание клапанов к гнёздам.

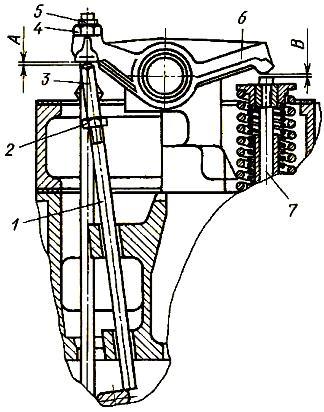

Регулировка зазора в клапанах и механизме декомпрессора [рис. 3]. Коленчатый вал дизеля проворачивается таким образом, чтобы поршень регулируемых клапанов был установлен в в.м.т. на такте сжатия (оба клапана при этом должны быть закрыты). Рычаг декомпрессора устанавливается в рабочее положение. После этого необходимо ослабить контргайку (4) регулировочного винта (5) и коромысла (6), и путём отвинчивания либо завинчивания винта установить зазор 0,3 мм между стержнями впускного и выпускного клапанов и коромыслом. Далее зазор проверяется щупом, контргайка (4) затягивается, после чего зазор проверяется ещё раз.

Рис. 3. Регулировка зазоров в клапанном механизме двигателя Д-160 трактора Т-130.

1) – Штанга декомпрессора;

3) – Наконечник штанги декомпрессора;

5) – Регулировочный винт;

А) – зазор 0,45-1,0 мм;

Затем ослабляется контргайка (2) регулировочного наконечника (3) штанги (1) декомпрессора. Путём отвинчивания либо завинчивания наконечника штанги следует установить между коромыслом (6) впускного клапана и штангой декомпрессора зазор 0,45-1 мм. Затянуть контргайку (2) и проверить ещё раз зазор.

Регулировать зазоры на прогретом дизеле. Необходимо снять колпаки с головок цилиндров и крышку смотрового люка на кожухе маховика.

Подтянуть гайки крепления головок в соответствии со схемой (рис. 47).

Подтянуть гайки крепления стоек валиков коромысел, моменты затяжки.

Установить рукоятку декомпрессора в нижнее фиксированное положение. Ввести в зацепление шестерню механизма включения с зубчатым венцом маховика. Включить замедленную передачу редуктора пускового двигателя.

Установить поршень первого цилиндра в ВМТ на такте сжатия. Установить рукоятку декомпрессора в вертикальное положение.

Отрегулировать зазоры в первом, втором, третьем и шестом клапанах. Расконтрить регулировочный винт 5 (рис. 48) коромысла и поворотом винта установить зазор В = (0,25-0,33) мм между коромыслом и торцом клапана 7. Затянуть контргайку 4 винта 5 и проверить зазор.

Проверить зазор А между коромыслом и штангой декомпрессора у первого и третьего клапанов. Он должен быть не менее 0,5 мм, при включении декомпрессора клапан должен открываться на 0,7-2,5 мм. Регулировать зазор, вращая наконечник 3 относительно штанги 1 декомпрессора. Застопорить после регулирования наконечник 3 контргайкой 2 и вновь проверить зазор и ход клапанов индикатором. Установить (при отсутствии индикатора) рукоятку декомпрессора в нижнее фиксированное положение и поднять ломиком короткое плечо коромысла 6 до упора клапана 7 в поршень. Зазор между коромыслом 6 и наконечником 3 штанги декомпрессора должен быть не менее 0,5 мм.

Провернуть коленчатый вал на один оборот и отрегулировать зазоры в четвертом, пятом, седьмом и восьмом клапанах и зазоры в механизме декомпрессора у пятого и седьмого клапанов.

Центрирование дизеля

Проверять центрирование дизеля необходимо при замене КП, муфты сцепления или при повышенной вибрации дизеля.

При установке дизеля на лонжероны Бульдозера для его центрирования необходимо выполнить следующие операции:

на Бульдозере с механической трансмиссией (рис. 24, 25):

— размер 31 +2 мм между сдвинутой вперед до упора муфтой включения и тормозком муфты, установленной на фланце верхнего вала коробки передач;

— соосность коленчатого вала дизеля и верхнего вала коробки передач (смещение осей не более 0,3 мм, перекос не более 0,7 мм), для чего:

— закрепить приспособление 3 (рис. 25) на фланце 4 верхнего вала коробки передач при отсоединенной муфте 5;

— выставить болтами размер А и В в верхней точке маховика от 1 до 1,5 мм, сделать метку и, проворачивая маховик и фланец с приспособлением, замерить размеры А иВ в последующих трех положениях, через каждые 90°. Разность замеров в четырех диаметрально расположенных точках размера А допускается не более 0,6 мм, размера В — не более 0,7 мм. Регулировать прокладками, установленными под опоры дизеля. Максимальная толщина набора прокладок под каждой опорой дизеля не более 18 мм. При установке набора прокладок толщиной более 10 мм — использовать толстые прокладки с приваркой нижних к лонжеронам.

Если хотя бы один из размеров не соответствует и несоответствие не удается устранить установкой или снятием регулировочных прокладок, необходимо снять дизель с Бульдозера и заварить отверстия под болты в лонжеронах.

Установить двигатель вновь на лонжероны. Перемещением дизеля вперед или назад, а на Бульдозере с механической трансмиссией установкой прокладок под опоры дизеля

для Бульдозера с механической трансмиссией (рис. 25):

— размер  мм;

мм;

Закрепить в этом положении дизель на лонжеронах струбцинами и просверлить восемь отверстий в лонжеронах под болты крепления дизеля.

Развернуть отверстия под призонные болты в опорах дизеля совместно с отверстиями в лонжеронах.

Закрепить дизель восемью болтами.

Регулирование натяжения ремней. При нагрузке 40 Н (4 кгс), приложенной к середине ветви, прогиб ремней привода вентилятора и генератора должен быть равен от 13 до 17 мм. Натяжение ремней привода вентилятора регулируется поворотом рычага ролика с помощью регулировочного винта (рис. 26), а ремня привода генератора — поворотом генератора на кронштейне.

При регулировании механизмов систем дизеля газораспределения и топливной необходимо проворачивать коленчатый вал.

На дизеле с ЭССП для ручного проворачивания использовать рукоятку (из ЗИПа) и храповик на носке коленчатого вала.

На дизеле с пусковым двигателем использовать рукоятку (из ЗИПа) и механизм проворачивания коленчатого вала пускового двигателя. Ввести в зацепление шестерню механизма включения с зубчатым венцом маховика. Включить замедленную передачу редуктора пускового двигателя.

Регулирование зазоров в механизме газораспределения дизеля

Регулирование производить на охлажденном дизеле (температура охлаждающей жидкости от 15до40°С).

Для проведения регулировки необходимо предварительно снять колпаки головок цилиндров, крышку смотрового люка на кожухе маховика, валики коромысел со стойками, проверить и, при необходимости, подтянуть гайки крепления головок цилиндров. Момент затяжки больших

гаек от 300 до 400 Нм (от 30 до 40 кгсм), малых — от 180 до 240 Нм (от 18 до 24 кгсм). Схема затяжки гаек показана на рис. 27.

Установить на место стойки с валиками коромысел и затянуть гайки их крепления. Момент затяжки от 160 до 200 Нм (от 16 до 20 кгс-м).

Проверку и регулирование зазоров производить в следующей последовательности:

— установить рычаг декомпрессора 3 (рис. 4) в положение «Открыто» — по часовой стрелке (вправо) до упора и провернуть коленчатый вал дизеля, установив по меткам на маховике поршень первого цилиндра в верхнюю мертвую точку, соответствующую концу такта сжатия;

— установить рычаг декомпрессора в исходное положение и щупом проверить зазор между бойком коромысла и торцем стержня клапана в первом, втором, третьем и шестом клапанах (рис. 28). Нормальный зазор от 0,25 до 0,33 мм.

При необходимости регулирования зазора следует ослабить контргайку регулировочного винта на коромысле клапана и отверткой установить регулировочный винт в такое положение, при котором щуп 0,3 мм будет плотно входить в зазор между бойком коромысла и торцем стержня клапана. Затянуть контргайку и вновь проверить зазор;

— проверить зазор между коромыслом и наконечником штанги декомпрессора у первого и третьего клапана. Зазор должен быть не менее 0,5 мм, а при включении декомпрессора ход клапана должен быть от 0,7 до 2,5 мм.

Регулировать зазор вращением наконечника штанги при ослабленной контргайке. После регулирования затянуть контргайку и вновь проверить зазор и ход клапана.

Ход клапана измеряется индикатором. При отсутствии индикатора следует, установив рычаг декомпрессора 3 (рис. 4) в положение по часовой стрелке (вправо) до упора, поднять ломиком короткое плечо коромысла до упора клапана в поршень. В этом положении зазор между коромыслом и наконечником штанги декомпрессора должен быть не менее 0,5 мм.

Провернуть коленчатый вал на один оборот и отрегулировать зазор между бойком коромысла и торцем стержня клапана в четвертом, пятом, седьмом и восьмом клапанах, и зазор между коромыслом и наконечником штанги декомпрессора у пятого и седьмого клапанов.

Регулирование топливного насоса. Топливный насос, регулятор и форсунка представляют собой отрегулированные на заводе механизмы топливной аппаратуры, поэтому разбирать и регулировать их должны квалифицированные механики в специально оборудованных мастерских.

Влияние окружающей среды на мощность и экономические показатели дизеля. При

работе дизеля его мощность, крутящий момент и расход топлива изменяются в зависимости от атмосферных условий, температуры и плотности топлива, что необходимо учитывать при проведении регулировочных работ и проверке мощностных и экономических показателей дизеля.

За стандартные атмосферные условия принимаются: барометрическое давление — 101 кПа, температура воздуха — 20 °С, относительная влажность воздуха — 50%.

За стандартную плотность топлива принимают плотность, равную 0,83 т/м 3 при температуре топлива 20 °С.

При определении технической характеристики дизеля в условиях, отличных от стандартных, мощность и расход топлива необходимо привести к стандартным атмосферным условиям, температуре и плотности топлива, согласно ГОСТ 18509-88, где даются методы определения атмосферных условий, температуры и плотности топлива.

Проверка угла опережения подачи топлива. Отсоединить от насоса трубки высокого давления и навернуть моментоскоп на секцию первого цилиндра (моментоскоп представляет собой отрезок трубки высокого давления и стеклянной трубки с внутренним диаметром от 1,5 до 2 мм, соединенных между собой резиновым шлангом).

Снять среднюю панель (для тракторов с механической трансмиссией и верхнюю крышку кожуха муфты сцепления) для наблюдения за делениями на наружной цилиндрической поверхности маховика и указателем на кожухе маховика (муфты сцепления).

Установить рычаг декомпрессора 3 (рис. 4) в положение «Открыто» — по часовой стрелке (вправо) до упора и прокрутить коленчатый вал дизеля до полного удаления пузырьков воздуха из трубки моментоскопа.

Медленно прокручивать коленчатый вал дизеля, следя за моментоскопом. В момент начала движения мениска топлива в стеклянной трубке метка «ВМТ1-4Ц» на ободе маховика не

должна доходить до острия указателя на угол (  мм) или от 118 до 128 мм по дуге наружной цилиндрической поверхности маховика на ходе сжатия.

мм) или от 118 до 128 мм по дуге наружной цилиндрической поверхности маховика на ходе сжатия.

Поворотом маховика на 180° проверить угол опережения подачи топлива остальных секций в порядке работы цилиндров.

При отклонениях по моменту подачи от указанных величин следует проверить положение хвостовика толкателя по размеру (45,5 ± 0,05) мм от верхней плоскости блока насоса до опорного торца хвостовика толкателя. Незначительное подрегулирование угла (до 4°) можно осуще-

ствить, ввертывая или вывертывая хвостовик толкателя. Поворот хвостовика на 1/6 оборота (на одну грань) примерно соответствует изменению угла опережения подачи топлива на 1-1,2 поворота коленчатого вала дизеля. При этом необходимо помнить, что вывертывание хвостовика более чем на 0,5 оборота может привести к упиранию плунжера в седло обратного клапана.

Снятие с дизеля топливного насоса с регулятором и их установка

Закрыть проходной кран топливного бака.

Отсоединить: топливопроводы высокого давления от секций топливного насоса, топливопровод подвода топлива к топливоподкачивающему насосу, топливопровод подвода топлива к топливному насосу высокого давления, трубку перепуска топлива в канал топливного насоса, топливопровод от топливоподкачивающего насоса, тягу рычага управления подачей топлива к регулятору, шланг слива масла из топливного насоса и слить масло в емкость.

Закрыть отверстия у отсоединенных трубок и штуцеров предохранительными пробками.

Отвернуть болты крепления корпуса регулятора к блоку дизеля и к кожуху шестерен распределения.

Подвесить топливный насос подъемником (схема строповки указана в приложении 5).

Потянув на себя насос, снять корпус регулятора с установочных штифтов, передвинуть насос влево и снять его с дизеля.

Для правильной установки топливного насоса снять крышку смотрового люка на кожухе распределительных шестерен. Проворачивать коленчатый вал дизеля до появления в люке кожуха зуба с меткой «С» малой шестерни распределительного вала. Поставить шестерню привода валика регулятора так, чтобы впадина зуба с меткой «С» совпала при установке насоса с зубом с меткой «С» малой шестерни распределительного вала. Остальные операции сборки имеют обратный порядок.

Регулирование форсунок

Форсунки подлежат проверке на давление начала впрыскивания и качества распыла топлива. Для этого форсунку снять с дизеля, очистить от грязи и проверить.

У правильно отрегулированной форсунки давление начала впрыскивания топлива должно быть 21 +0,8 МПа (210 +8 кгс/см 2 ). Если давление начала впрыскивания топлива отличается от указанного выше необходимо: отрегулировать форсунку, отвернуть колпак, ослабить контргайку регулировочного винта и, вращая его специальной отверткой, отрегулировать затяжку пружины. При завинчивании регулировочного винта давление начала впрыскивания увеличивается, а при отвинчивании — уменьшается. Закончив регулирование, затянуть контргайку и установить колпак.

Качество распыла топлива следует проверять при частоте 60-80 впрыскиваний в минуту.

Начало и конец впрыска должны быть четкими и сопровождаться характерным звуком. Топливо должно подаваться из всех пяти отверстий мелкораспыленное до туманообразного состояния. Появление топлива в виде капли на конце распылителя не допускается. При плохом распыливании топлива форсунку следует разобрать, очистить детали от нагара и промыть. Отверстия в распылителе прочистить иглой. При разборке форсунки для снятия распылителя -ослабить пружину, вывернув регулировочный винт, затем отвернуть гайку распылителя. Если выполненные работы не повысят качество распыливания топлива, — заменить распылитель.

Допускается производить проверку и регулировку форсунок по эталонной форсунке.

Для этого через тройник подсоединить к секции топливного насоса проверяемую и эталонную форсунки (рис. 29). (При этом остальные форсунки должны быть сняты или отсоединены от секций насоса во избежание впрыска топлива в цилиндры).

Установить рычаг управления подачей топлива в положение максимальной подачи и, прокручивая коленчатый вал дизеля пусковым двигателем, прокачать топливо через форсунку (для двигателя с ЭССП коленчатый вал прокручивается рукояткой находящейся в ЗИП). Правильно отрегулированная форсунка должна впрыскивать топливо одновременно с эталонной. Если из одной форсунки топливо подается раньше или позже, то испытываемую форсунку следует отрегулировать.

Регулирование приводов управления дизелем (рис. 30) Регулирование привода рычага управления подачей топлива: — отсоединить тягу 2 от рычага 4;

— установить рычаг 11 управления подачей топлива в положение «Вверх до упора», а рычаг 4 — назад до упора 5;

— отрегулировать длину тяги 2 до совмещения отверстий в вилке тяги и рычаге 4 и затем, укоротив тягу на (5 ± 2 мм), подсоединить ее к рычагу 4.

Проверить фиксацию рычага управления подачей топлива в положении максимальной частоты вращения (положение рычага «Вверх до упора»). При нажатии на педаль до упора рычаг не должен перемещаться. При необходимости отрегулировать тормозок акселератора винтом 6, вворачивая его до минимального усилия, достаточного для удержания рычага.

Регулирование привода педали управления подачей топлива:

— отсоединить пружину 14 от зацепа 13 и тягу 7 от рычага 8;

— передвинуть тягу 2 вперед и установить наружный рычаг регулятора 1 топливного насоса в положение минимальной частоты вращения;

— установить педаль 12 вниз до упора;

— при установленных положениях рычага регулятора 1 и педали 12 подсоединить тягу 7. Подсоединить пружину 14.