- Содержание

- История [ править | править код ]

- Появление в Европе [ править | править код ]

- Первое применение [ править | править код ]

- Непромокаемая ткань [ править | править код ]

- Изобретение резины [ править | править код ]

- Каучуковая лихорадка [ править | править код ]

- Шинная и резиновая промышленность в дореволюционной России [ править | править код ]

- Производство синтетических каучуков [ править | править код ]

- Применение [ править | править код ]

- Производство резинотехнических изделий [ править | править код ]

- Производство автомобильных покрышек [ править | править код ]

- Хранение резиновых изделий [ править | править код ]

- Разновидности резин [ править | править код ]

- Оглавление книги открыть закрыть

Резинами называются эластичные многокомпонентные материалы на основе каучука. Эластичность резин, т.е. способность к очень большим (500 — 800 %) обратимым деформациям, является наиболее ценным их свойством. Резины имеют очень низкий модуль упругости (Е = 1. 10МПа) и легко деформируются под действием относительно небольших напряжений; их коэффициент Пуассона близок к 0,5. Для резин характерно σΒ = 10. 60 МПа и очень большое относительное удлинение в момент разрыва образцов — до 900 — 1000%. Трещины в резинах распространяются медленно; сопротивление раздиру (ГОСТ 262-93) изменяется от 20 до 150 кН/м.

После разрыва образца имели остаточное относительное удлинение 20 — 30 %, т.е. менее 5 % максимального удлинения перед разрывом. Это остаточное удлинение в основном является необратимой деформацией из-за разрывов поперечных связей и проскальзывания макромолекул, чем меньше остаточное удлинение, тем выше качество резины.

Резиновые изделия при эксплуатации испытывают напряжения, которые значительно меньше временного сопротивления. Под нагрузкой часть подводимой к изделию механической энергии преобразуется в тепловую. Гистерезисные потери возникают при однократном цикле нагружения. Особое значение они приобретают при многократном циклическом нагружении (рис. 20.1).

Рис. 20.1. Зависимость напряжения в резине от деформации при растяжении

В массивных изделиях температура резины повышается на 100 °С и более. Гистерезисный разогрев резины сопровождается снижением ее прочности и усилением окислительного старения. Как следствие, сокращается срок эксплуатации изделий, а в некоторых случаях возможно и их разрушение. Гистерезисные потери обеспечили использование резины в качестве основного материала для амортизаторов. Энергия вибраций, сотрясений или ударов поглощается при деформировании резиновых элементов амортизационных устройств.

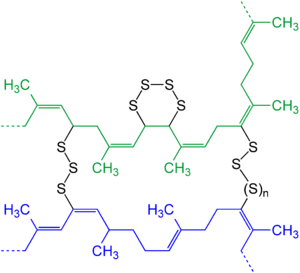

Резины изготавливают на основе натуральных и синтетических каучуков с температурами стеклования ниже 0°С. Основной операцией превращения каучука в резину является вулканизация, когда линейные молекулы термопластичного каучука соединяются поперечными химическими связями. Молекулярная структура резины представляет собой объемную сетку, способную к высокоэластичным деформациям благодаря невысокой плотности поперечных связей. По сравнению с каучуком резина прочнее, не склонна к необратимым деформациям под нагрузкой и не растворяется, а лишь набухает в тех растворителях, в которых растворим каучук.

У резин общего назначения интервал рабочих температур составляет -50 . + 150 °С. При нагреве выше 150°С резина быстро разрушается, а при охлаждении ниже -50 °С теряет эластичность. Для более низких и более высоких температур разработаны специальные резины — морозостойкие и теплостойкие соответственно.

В зависимости от расположения ближайших групп атомов по отношению к двойным связям возможны различные конфигурации молекул каучука (рис. 20.2).

Рис. 20.2. Конфигурации молекул каучуков:

а- 1,4-транс; б- 1,4-цис

При одинаковом химическом составе изомеры каучука различаются гибкостью, т.е. по числу возможных конформаций одни изомеры значительно превосходят другие. Например, натуральный каучук (1,4-цис) отличается от гуттаперчи (1,4-транс) повышенной эластичностью.

Сохранение основного множества двойных связей в объемной молекулярной сетке резины является причиной ее быстрого старения. Особенно разрушительно действует озон, старение ускоряется при нагреве и при одновременном действии окислителей и механических напряжений. В результате старения резина с поверхности покрывается сеткой трещин. В частности, при знакопеременном цикле нагружения резина одновременно подвергается окислению и механическому разрушению. Разрывы связей в молекулах каучука и рекомбинация осколков молекул уменьшают эластичность резины и сопровождаются постоянным растрескиванием ее поверхностных слоев.

В зависимости от сопротивления старению резины подразделяют на три группы: стойкие (не содержащие двойных связей); умеренно-стойкие и нестойкие. Стойкими являются резины на основе этиленпропиленовых, кремний-органических и фторкаучуков, а также хорсульфированного полиэтилена. Они нечувствительны к озону ни при его равновесной концентрации в воздухе, равной (2 — 4) · 10 –6 %, ни при увеличении этой концентрации до 0,1 — 1,0 %. Эффект старения становится заметным у них лишь через годы.

К умеренностойким относятся резины на основе хлоропренового и бутилового каучуков и тиоколов. В этих материалах трещины начинают развиваться после нескольких месяцев выдержки.

Нестойкими являются резины общего назначения, которые производят в массовом количестве. Это натуральная резина и резины на основе изопреновых, бутадиен-стирольных, бутадиен-нитрильных и ряда других каучуков. Трещины возникают у них после непродолжительного растяжения, изгиба или кручения. Повышение концентрации озона в воздухе до 10 –2 – 10 –4 % влечет растрескивание поверхности этих материалов при 20-25 °С уже через 1 ч выдержки. Поверхностные трещины способствуют в дальнейшем разрушению и понижают износостойкость резин.

Резины в силу податливости при механическом воздействии устойчивы против многих видов абразивного изнашивания. В то же время они изнашиваются «скатыванием». При трении микронеровности резины деформируются, сворачиваются в скатку и отрываются от поверхности. Скорость изнашивания резин резко увеличивается при нагреве выше 150 °С. Изнашивание развивается под действием касательных напряжений, надрывающих поверхностный слой и тем интенсивнее, чем больше коэффициент трения. Микротрещины, возникшие из-за старения, увеличивают износ.

Как полимерный материал резина характеризуется газо- и водонепроницаемостью, химической стойкостью (за исключением сильных окислителей). Резины незначительно поглощают воду (натуральная резина — до 2 % Н2О). Исключительно важное значение имеет стойкость резин к маслу и моторному топливу. Резины общего назначения, включая натуральную резину, нестойки к этим веществам, набухают в них и быстро теряют прочность. Специальные резины — бутадиен-нитрильные, полиуретановые, полисульфидные, хлоропреновые, а также резины на основе фторкаучуков являются маслостойкими. Резина на основе бутилового каучука превосходит прочие по газонепроницаемости, ее основное применение — камеры автомобильных шин.

В рабочем интервале температур механические свойства резин изменяются: эластичность резин уменьшается при приближении к tCT и при температурах выше 100 °С из-за термического разрушения и старения. При кратковременном нагреве до 120 °С (чтобы исключить старение) прочность всех без исключения резин уменьшается вдвое. Теплостойкими являются резины на основе этиленпропиленовых, кремнийорганических и фторкаучуков (до 300 — 400 °С вместо 150°С для обычных резин). Резина является диэлектриком.

Свойства резины изменяются в зависимости от выбора компонентов, соотношения между ними и условии вулканизации. В состав резины входят: каучук, 8-30% пластификатора для подготовки сырой резины к формованию, наполнитель в виде тонкодисперсного порошка, вулканизатор для соединения молекул каучука поперечными связями, антиоксидант

Наполнители подразделяют на активные (сажа, оксид кремния) и инертные (мел, тальк и др.). Активные наполнители в виде специально подготовленного высокодисперсного порошка взаимодействуют с молекулами каучука и повышают прочность резины. Инертные наполнители удешевляют резину, не повышая ее прочности. В сырую резину вводят регенерат (8 — 30 %) — мелкоизмельченные отходы и старые резиновые изделия, что тоже ее удешевляет. Чем больше содержание активного наполнителя и вулканизатора, тем выше прочность, модуль упругости и потери на гистерезис. Чем больше содержание пластификатора, тем слабее межмолекулярное взаимодействие, ниже прочность и меньше потери на гистерезис.

Технология изготовления резиновых изделий включает пластикацию каучука вместе с пластификаторами, смешивание компонентов и получение сырой резины, формирование, сборку и вулканизацию изделий. Пластикация представляет собой многократное деформирование сырой резины. В результате пластикации смесь нагревается, средняя молекулярная масса уменьшается вдвое из-за механической деструкции и получается податливый вязкий материал, который легко смешать с другими составляющими, а затем из сырой резины сформировать изделие. Вулканизацию проводят при 140 — 180 °С в пресс-формах или автоклавах. Выдержку делают максимально короткой для уменьшения термического разрушения резины (с этой целью применяют ускорители вулканизации). Вулканизатором обычно является сера, ее добавляют в количестве 5 — 6 %, сохраняя эластичность резины. При концентрации серы 30 — 50 % частота поперечных связей так велика, что эластичность полностью исключается; полученный после вулканизации твердый материал называют эбонитом.

Каучуки легко совмещаются с другими веществами — стиролом, акрилонитрилом, изобутиленом. В резинах общего назначения эластичный компонент обычно является сополимером, например бутадиен-стирольный каучук. При увеличении содержания стирольных или нитрольных звеньев в молекулах каучука понижается морозостойкость резины. В изделиях из резины часто используют армирующие элементы из волокон и тканей для увеличения прочности.

Номенклатура резиновых изделий исключительно широка. Для машиностроения главное значение имеют шины для средств транспорта, амортизаторы, приводные ремни, рукава, различные прокладки и манжеты, подшипники скольжения. Резину используют как материал штампов для листовой штамповки. Для производства резиновых изделий применяют резины общего назначения и специальные. К первым относят натуральную резину и практически одинаковую с ней по свойствам изопреновую резину, бутадиен-стирольные резины, превосходящие по сопротивлению изнашивания натуральную резину.

К специальным резинам относятся: а) морозостойкие резины, сохраняющие эластичность до -70 . -100 °С; это кремнийорганические резины и резины со специальными пластификаторами, например бутадиен-нитрильные, пластифицированные себацинатами; б) теплостойкие резины — этиленпропиленовые (до 200 — 300 °С), фтор-каучуковые (до 300°С), кремнийорганические (до 250 °С); в) маслостойкие резины на основе хлоропреновых, бутадиен-нитрильных, фторкаучуков, а также полисульфидных (тиоколов) и полиуретановых каучуков; г) радиационно стойкие резины, наполненные соединениями свинца или бария для поглощения γ-излучения.

Исключительная ценность уникальных свойств резины сделала необходимой комплексную проверку ее свойств по стандартным способам. Кроме испытаний на растяжение и раздир оценивают морозостойкость, сопротивление термическому старению, стойкость в жидких средах и другие свойства резины.

Рези́на (от лат. resina «смола») — эластичный материал, получаемый вулканизацией натурального каучука — смешиванием с вулканизирующим веществом (обычно серой) с последующим нагревом.

По степени вулканизации резина разделяется на мягкую (1–3 % серы), полутвёрдую и твёрдую (более 30 % серы; эбонит) [ источник не указан 467 дней ] .

Плотность около 1200 кг/м 3 , модуль упругости при малых деформациях E=1–10 МПа, коэффициент Пуассона μ=0,4–0,5; соотношение модуля упругости E и модуля сдвига G: E = 3 G <displaystyle E=3G>

Применяется для изготовления шин для различного транспорта, уплотнителей, шлангов, транспортёрных лент, медицинских, бытовых и гигиенических изделий и др.

Содержание

История [ править | править код ]

История резины начинается с открытием американского континента. Издревле коренное население Центральной и Южной Америки, собирая млечный сок т. н. каучуконосных деревьев (гевеи), получали каучук. Ещё Колумб обратил внимание, что применявшиеся в играх индейцев тяжёлые монолитные мячи из чёрной упругой массы, отскакивают намного лучше, чем известные европейцам кожаные. Кроме мячей, каучук применялся в быту: изготовления посуды, герметизация днищ пирог, создание непромокаемых «чулков» (правда способ был довольно болезненным: ноги обмазывались каучуковой массой и держались над костром, в результате получалось непромокаемое покрытие); применялся каучук и как клей: с помощью него индейцы приклеивали перья к телу для украшения. Но сообщение Колумба о неизвестном веществе с необычными свойствами осталось незамеченным в Европе, хотя, несомненно, что конкистадоры и первые поселенцы Нового света широко использовали каучук.

Появление в Европе [ править | править код ]

По-настоящему Европа познакомилась с каучуком в 1738 г., когда вернувшийся из Америки путешественник Ш. Кодамин представил французской академии наук образцы каучука и продемонстрировал способ его получения. Первое время практического применения в Европе каучук не получил.

Первое применение [ править | править код ]

Первым и единственным применением в течение примерно 80 лет было изготовление ластиков для стирания следов карандаша на бумаге. Узость применения каучука обусловливалась высыханием и твердением каучука.

Непромокаемая ткань [ править | править код ]

Лишь в 1823 году шотландский химик и изобретатель Чарльз Макинтош нашёл способ возвращения каучуку свойства эластичности. Он изобрёл также водонепроницаемую ткань, получаемую пропиткой плотной материи раствором каучука в керосине. Из этой материи стали изготовлять непромокаемые плащи (получившие по фамилии изобретателя ткани нарицательное название «макинтош»), галоши, непромокаемые почтовые сумки.

Но эти изделия из каучука имели существенный недостаток — затвердевали на холоде и размягчались в жару.

Изобретение резины [ править | править код ]

В 1839 году американский изобретатель Чарльз Гудьир нашёл способ температурной стабилизации эластичности каучука — смешиванием сырого каучука с серой и последующим нагревом. Этот метод получил название вулканизация, и, вероятно, является первым промышленным процессом полимеризации. Продукт, получаемый в результате вулканизации, был назван резиной. После открытия Гудьира резина стала широко использоваться в машиностроении в качестве различных уплотнителей и рукавов и в зарождающейся электротехнике, индустрия которой остро нуждалась в хорошем изоляционном эластичном материале для изготовления кабелей.

Каучуковая лихорадка [ править | править код ]

Развивающееся машиностроение и электротехника, а позже автомобилестроение потребляли всё больше резины. Для этого требовалось всё больше сырья. Из-за увеличения спроса в Южной Америке стали возникать и быстро развиваться огромные плантации каучуконосов, выращивающие монокультурно эти растения. Позже центр выращивания каучуконосов переместился в Индонезию и Цейлон.

Шинная и резиновая промышленность в дореволюционной России [ править | править код ]

Производство автомобильных шин, резинотехнических изделий и резиновой обуви в дореволюционной России в основном было сосредоточено в трёх городах: Санкт-Петербурге — «Треугольник» (ныне «Красный треугольник»), в Риге — «Проводник» и «Россия» и в Москве — «Богатырь» (позже «Красный богатырь»), «Вулкан» (ныне «Альфапластик»).

Производство синтетических каучуков [ править | править код ]

После того, как резина стала широко применяться и природные источники каучука не могли покрыть возросшие потребности, стало ясно, что надо найти замену сырьевой базе в виде каучуконосных плантаций. Проблема усугублялась тем, что плантациями монопольно владели несколько стран (основной из них была Великобритания), кроме того, сырьё было достаточно дорогим из-за трудоёмкости выращивания каучуконосов и сбора каучука и больших транспортных расходов.

Поиск альтернативного сырья шёл двумя путями:

- Поиск растений-каучуконосов, которых можно было бы культивировать в субтропическом и умеренном климате. В США инициаторами этого направления были Томас Эдисон и Генри Форд. В России и СССР над этой проблемой работал Николай Вавилов.

- Производство синтетических каучуков из нерастительного сырья. Начало этому направлению дали опыты Майкла Фарадея по исследованию химического состава и структуры каучука. В 1878 годуГюстав Бушарда открыл реакцию превращения изопрена в каучукоподобную массу. В 1910 годуИван Кондаков открыл реакцию полимеризации диметилбутадиена.

Интенсивно производство синтетических каучуков стало развиваться в СССР, который стал пионером в этой области. Это было связано с острой нехваткой резины для интенсивно развивающейся промышленности, отсутствием эффективных природных каучуконосов на территории СССР и ограничением поставок каучуков из-за рубежа. Проблема налаживания крупнотоннажного промышленного производства синтетической резины была успешно решена, несмотря на скептицизм некоторых зарубежных специалистов [ источник не указан 1711 дней ] (самый известный из них — Эдисон).

Применение [ править | править код ]

Резина используется в производстве автомобильных, мотоциклетных и велосипедных шин, резино-технических изделий, — это транспортёрные ленты, приводные ремни, напорные и напорно-всасывающие рукава, дюритовые изделия, технические пластины, резиновые кольца различных уплотнителей, виброизоляторов и вибродемпферов, а также резиновых напольных покрытий и резиновой обуви например, сапог, галош.

Из резины изготавливаются презервативы (средство контрацепции), медицинские и защитные перчатки, специальные костюмы для войск РХБЗ и гражданской обороны (шлем-маски противогазов, ОЗК, Л-1 и т. д.).

Производство резинотехнических изделий [ править | править код ]

Прорезиненные ткани изготавливают из льняной, хлопчатобумажной или синтетической ткани пропиткой резиновым клеем (специальная резиновая смесь, растворённая в бензине, бензоле или другом подходящем легколетучем органическом растворителе.) После испарения растворителя получается прорезиненная ткань.

Для получения резиновых трубок и уплотнителей с различными профилями сырую резину пропускают через шприц-машину, в которых разогретая (до 100—110°) смесь продавливается через профилирующую головку. В результате получают профиль или трубу, которые затем вулканизируют либо в вулканизационном автоклаве при повышенном давлении либо в вулканизационной «трубе» при нормальном давлении в среде циркулирующего горячего воздуха, либо в расплаве солей.

Изготовление дюритовых рукавов — резиновых шлангов, армированных волокнистой или проволочной оплёткой происходит следующим образом: из каландрованной резиновой смеси вырезают полосы и накладывают их на металлический дорн, наружный диаметр которого равен внутреннему диаметру изготавливаемого рукава. Края полос смазывают резиновым клеем и прикатывают роликом, затем накладывают один или несколько парных слоев ткани либо оплетают металлической проволокой и промазывают их резиновым клеем, а сверху накладывают ещё слой резины. Далее собранную заготовку бинтуют увлажнённым бинтом и вулканизируют в автоклаве.

Производство автомобильных покрышек [ править | править код ]

Автомобильные камеры изготовляют из резиновых труб, шприцованных или склеенных вдоль камеры. Существует два способа изготовления камер: формовый и дорновый. Дорновые камеры вулканизируют на металлических или изогнутых дорнах. Эти камеры имеют один или два поперечных стыка. После стыкования камеры в месте стыка подвергают вулканизации. При формовом способе камеры вулканизируют в индивидуальных вулканизаторах, снабженных автоматическим регулятором температуры. После изготовления во избежание склеивания стенок, внутрь камеры вводят молотый тальк.

Автомобильные покрышки собирают на специальных станках из нескольких слоев особой ткани (корд), покрытой резиновым слоем. Тканевый каркас, то есть скелет шины, тщательно прикатывают, а кромки слоев ткани заворачивают. Снаружи каркас покрывают двумя слоями металлокордного брекера, затем в беговой части покрывают толстым слоем резины, называемым протектором, а на боковины накладывают более тонкий слой резины. Собранную таким образом шину (сырую шину) подвергают вулканизации. Перед вулканизацией на внутреннюю часть сырой шины наносят антиадгезионную специальную разделительную смазку (окрашивают) для исключения прилипания к раздувающей диафрагме и лучшего скольжения диафрагмы во внутренней полости шины при формовании.

Хранение резиновых изделий [ править | править код ]

Шкафы для резиновых изделий должны иметь плотно закрывающиеся дверцы, гладкую внутреннюю поверхность. Жгуты, зонды хранятся в подвешенном состоянии на съемных вешалках, расположенных под крышкой шкафа. Резиновые грелки, накладные круги, пузыри для льда хранят слегка надутыми. Съемные резиновые части приборов необходимо хранить отдельно. Эластичные катетеры, перчатки, бужи, резиновые бинты, напальчники хранят в плотно закрытых коробках, пересыпав молотым тальком. Резиновые бинты пересыпают тальком по всей поверхности и хранят в скатанном виде.

Отдельно хранят прорезиненную ткань в рулонах, горизонтально подвешенную на стойках. Можно хранить её на полках, уложенной не более чем в 5 рядов. Эластичные лаковые бужи, катетеры, зонды хранят в сухом месте. Изделия бракуются, если появляется их клейкость и размягчение.

При потере эластичности резиновых перчаток их помещают в теплый 5%-ный раствор аммиака на 15 мин, затем разминают и помещают на 15 минут в 5%-ном водно-глицериновом растворе с температурой 40—50 °С.

Разновидности резин [ править | править код ]

Резины делятся по назначению:

- маслобензостойкие;

- кислотостойкие;

- агрессивостойкие;

- теплостойкие;

- температуростойкие;

- озоностойкие;

- токопроводящие;

Резина — продукт вулканизации композиции, содержащей связующее вещество — натуральный или синтетический каучук.

В конструкции современных автомобилей используют несколько сот изделий, выполненных из резины. Это шины, камеры, шланги, уплотнители, герметики, детали для электро- и виброизоляции, приводные ремни и т. д. Их масса составляет до 10 % от общей массы автомобиля.

Широкое применение резиновых изделий в автомобилестроении объясняется их уникальными свойствами:

• эластичностью;

• способностью поглощать ударные нагрузки и вибрацию;

• низкой теплопроводностью и звукопроводностью;

• высокой механической прочностью;

• высокой сопротивляемостью к истиранию;

• высокой электроизоляционной способностью;

• газо- и водонепроницаемостью;

• устойчивостью к агрессивным средам;

• низкой плотностью.

Основное свойство резины — обратимая эластичная деформация — способность многократно изменять свою форму и размеры без разрушения под воздействием сравнительно небольшой внешней нагрузки и вновь возвращаться в первоначальное состояние после снятия этой нагрузки.

Подобным свойством не обладают ни металлы, ни древесина, ни полимеры.

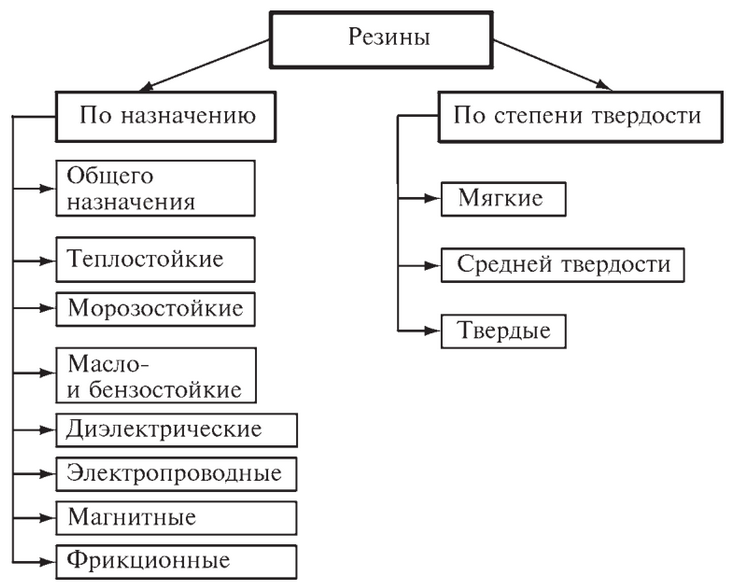

На рис. 1 приведена классификация резины.

Резину получают вулканизацией резиновой смеси, в состав которой входят:

• каучук;

• вулканизирующие агенты;

• ускорители вулканизации;

• активаторы;

• противостарители;

• активные наполнители или усилители;

• неактивные наполнители;

• красители;

• ингредиенты специального назначения.

Рис. 1. .Классификация резин.

Натуральный каучук — природный полимер, представляющий собой непредельный углеводород — изопрен (С5Н8)n.

Натуральный каучук добывают главным образом из млечного сока (латекса) каучуконосных растений, в основном из бразильской гевеи, в котором его содержится до 40 %.

Для выделения каучука латекс обрабатывают уксусной кислотой, под действием которой он свертывается, и каучук легко отделяется. Затем его промывают водой, прокатывают в листы, сушат и коптят для устойчивости против окисления и действия микроорганизмов.

Производство натурального каучука (НК) требует больших затрат и не покрывает промышленных потребностей. Поэтому наибольшее распространение получил синтетический каучук (СК). Свойства СК зависят от строения и состава.

Изопреновый каучук (обозначается СКИ) по своему составу и строению близок к натуральному каучуку, по некоторым показателям уступает ему, а по каким-то превосходит. Резина на основе СКИ отличается газонепроницаемостью, достаточной стойкостью против воздействия многих органических растворителей, масел. Существенные его недостатки — низкая прочность при высоких температурах и низкая озоно- и атмосферостойкость.

Бутадиен-стирольный (СКС) и бутадиен-метилстирольный (СКМС) СК наиболее широко используются в автомобилестроении. Резины на основе этих каучуков имеют хорошие прочностные свойства, высокое сопротивление изнашиванию, газонепроницаемость, морозо- и влагостойкость, однако нестойки при воздействии озона, топлива и масел.

Резина на базе бутадиенового каучука (СКД) эластична, износостойка, имеет хорошие физико-механические свойства при низких температурах, однако существуют трудности при переработке резиновых смесей. Она имеет недостаточно прочную связь с металлокордом при производстве армированных изделий.

Из СК специального назначения бутадиен-нитрильный (СКН) каучук отличается высокой бензомаслостойкостью, сохраняет свои свойства в широком интервале температур, обеспечивает прочную связь с металлами, поэтому применяется для изготовления металлорезиновых изделий, работающих в контакте с нефтепродуктами. Недостаток — быстрое старение.

Резины на основе фторкаучука (СКФ) и акрилатного каучука (АК) обладают очень высокими прочностными свойствами, стойки к воздействию топлив, масел, многих других веществ, высоких температур, однако низкая морозостойкость ограничивает их применение. Комплексом положительных свойств обладают силиконовые каучуки.

Молекулы СК являются полимерными цепями с небольшим числом боковых ответвлений. При нагревании с некоторыми вулканизирующими веществами между молекулами каучука образуются химические связи — «мостики», что резко изменяет механические свойства смеси. Чаще всего в качестве вулканизирующего ингредиента используют серу (1—3 %).

Для ускорения вулканизации в резиновую смесь добавляют ускорители и активаторы.

Чрезвычайно важным ингредиентом резины являются наполнители. Активные наполнители резко усиливают прочностные свойства резины. Чаще всего роль активного наполнителя выполняет технический углерод (сажа). Введение технического углерода делает резину более прочной, повышает износостойкость, упругость, твердость. Неактивные наполнители (мел, асбестовая мука и др.) служат для увеличения объема резиновой смеси, что удешевляет изготовление резины, но ее физико-механических свойств не улучшают (некоторые наполнители даже ухудшают).

Пластификаторы (мягчители) облегчают приготовление резиновой смеси, формование изделий, а также улучшают эластичность резины при низких температурах. В качестве пластификаторов используют высококипящие фракции нефти, каменноугольную смолу, растительные масла, канифоль, синтетические смолы. Для замедления процессов старения резины и увеличения ее ресурса в состав резиновой смеси вводят противостарители (антиокислители, стабилизаторы).

Особая роль отводится армирующим наполнителям. Они не входят в состав резиновой смеси, а вводятся на стадии формования изделия. Текстильная или металлическая арматура снижает нагрузку на резиновое изделие, ограничивает его деформацию. Изготавливают такие армированные резиновые изделия, как шланги, приводные ремни, ленты, автопокрышки, где для усиления прочности используют текстильный и металлический корды.

Подбором соответствующих каучуков, рецептуры резиновой смеси, условий вулканизации создают материалы, имеющие определенные свойства, что позволяет получать изделия, обладающие различными эксплуатационными свойствами, причем устойчиво сохраняющие свои качества продолжительное время и обеспечивающие функциональное назначение деталей и работоспособность узлов и агрегатов.

Из отработавших резинотехнических изделий изготовляют по специальной технологии регенерат, который добавляют в резиновую смесь в качестве заменителя части каучука. Однако резина, в состав которой входит регенерат, не отличается хорошими эксплуатационными свойствами, а потому из нее изготовляют изделия (коврики, ободные ленты), к которым не предъявляют высоких технических требований.

Оглавление книги открыть закрыть

Материалы, применяемые в машиностроении

Материалы, применяемые в машиностроении

Углеродистые стали

Углеродистые стали

Углеродистые стали обыкновенного качества

Углеродистые стали обыкновенного качества

Качественные углеродистые стали

Качественные углеродистые стали

Инструментальные углеродистые стали

Инструментальные углеродистые стали

Чугуны: классификация и свойства

Чугуны: классификация и свойства

Ковкий чугун

Ковкий чугун

Высокопрочный чугун

Высокопрочный чугун

Антифрикционные чугуны

Антифрикционные чугуны

Легированные стали: свойства и классификация

Легированные стали: свойства и классификация

Конструкционные легированные стали

Конструкционные легированные стали

Инструментальные легированные стали

Инструментальные легированные стали

Стали и сплавы с особыми свойствами: нержавеющие, шарикоподшипниковые, пружинные, автоматные

Стали и сплавы с особыми свойствами: нержавеющие, шарикоподшипниковые, пружинные, автоматные

Электротехнические стали и сплавы

Электротехнические стали и сплавы

Порошковые материалы

Порошковые материалы

Сплавы цветных металлов

Сплавы цветных металлов

Медь и ее сплавы

Медь и ее сплавы

Алюминий и его сплавы

Алюминий и его сплавы

Антифрикционные сплавы

Антифрикционные сплавы

Композиционные материалы

Композиционные материалы

Композиционные материалы с металлической матрицей

Композиционные материалы с металлической матрицей

Материалы с неметаллической матрицей

Материалы с неметаллической матрицей

Конструкционные материалы на органической основе

Конструкционные материалы на органической основе

Пластмассы: состав, свойства и классификация

Пластмассы: состав, свойства и классификация

Резины: состав, свойства и виды

Резины: состав, свойства и виды

Конструкционные материалы на неорганической основе

Конструкционные материалы на неорганической основе

Неорганическое стекло: свойства и классификация

Неорганическое стекло: свойства и классификация

Теплозвукоизоляционные стекловолокнистые материалы

Теплозвукоизоляционные стекловолокнистые материалы

Ситаллы: получение и свойства

Ситаллы: получение и свойства

Керамические материалы: свойства и виды

Керамические материалы: свойства и виды

Графит и его свойства

Графит и его свойства

Защитные материалы и их виды

Защитные материалы и их виды

« назад Оглавление вперед »

Пластмассы: состав, свойства и классификация « | » Конструкционные материалы на неорганической основе