- Основная информация

- Принцип функционирования механизма торможения

- Неисправности системы торможения

- Устройство тормозного механизма автомобиля Урал 4320 и 5557

- Процесс регулировки тормоза

- Устройство пневмогидравлического привода

- Вспомогательный тормоз

- Регулировка пневмогидропривода

- Видео по теме: Порядок регулировки тормозов Урал-4320

Урал-4320 имеет три тормозные системы — рабочую, стояночную и вспомогательную. Последняя по конструкции аналогична вспомогательной тормозной системе автомобиля КамАЗ-4310.

Рабочая тормозная система состоит из шести тормозных механизмов и гидропневматического привоза.

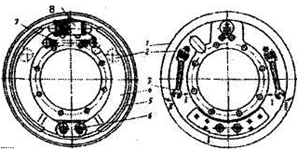

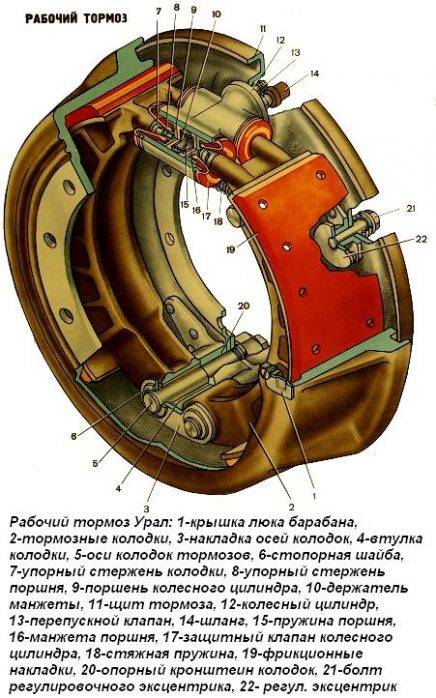

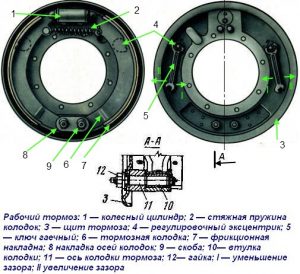

Рис.165. Тормозной механизм автомобиля УРАЛ-4320: 1 — опорный диск; 2 — регулировочный эксцентрик; 3 — ключ;4 — тормозная колодка;. 5 — фрикционная накладка; 6 -ось колодки; 7 -стяжная пружина; 8 — колесный цилиндр; I -уменьшение зазора; II -увеличение зазора.

Тормозные механизмы (рис. 165) барабанные, взаимозаменяемые для всех колес. Колодки 4 тормоза чугунные, литые, установлены на эксцентриковых осях 6. В отверстиях колодок запрессованы бронзовые втулки. В исходное положение колодки стягиваются одной пружиной.

Тормоз приводится в действие сдвоенным гидравлическим колесным цилиндром 8. В каждом цилиндре размещаются два поршня с резиновыми манжетами и одна цилиндрическая пружина, прижимающая манжеты к поршням. Верхние концы колодок опираются на толкатели поршней. Колесные цилиндры защищены от попадания грязи и пыли резиновыми колпаками. В корпусе цилиндров выполнены два отверстия: одно для подвода жидкости из привода, во второе ввернут перепускной клапан для выхода воздуха при прокачке привода.

При торможении давлением жидкости поршни колесных цилиндров перемешаются и прижимают колодки к барабану. В исходное положение колодки и поршни возвращаются одной возвратной пружиной.

Частичная регулировка тормозного механизма производится с помощью эксцентриков 2, которые поворачивает колодки относительно опорных пальцев. При регулировке эксцентрики поворачивают до упора и отпускают обратно на 30°.

Полная регулировка производится эксцентриковыми осями 6 и регулировочными эксцентриками 2. Правильность регулировки проверяют измерением зазора щупом между колодками и барабаном. На расстоянии 20 мм от края накладки зазор должен быть в верхней части 0,35 мм, внизу — 0,2 мм. Проверка зазора производится через люк в тормозном барабане.

Привод рабочей тормозной системы состоит из последовательно соединенных одного пневматического и двух гидравлических контуров. Один контур гидравлического привода приводит в действие тормозные механизмы колес передней и промежуточной осей, второй контур- механизмы задней оси. Наличие двух гидравлических контуров повышает надежность рабочей тормозной системы.

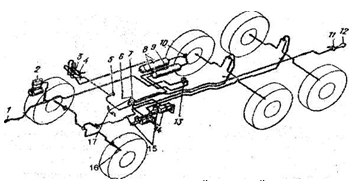

Рис.166. Схема пневмогидравлического привода рабочей тормозной системы автомобиля УРАЛ-4320: 1 — буксирный клапан, 2 — компрессор, 3 — крестовин, 4 — кран отбора воздуха. 5 — манометр, 6 — рычаг стояночного тормоза, 7 -тормозной кран; 8 — воздушные баллоны, 9 — датчик падения давления, 10 — межбаллонный редуктор, 11 — разобщительный кран, 12 — соединительная головка, 13 — регулятор давления, 14 — пневматические усилители тормозов; 15 — главные тормозные цилиндры; 16 -подвод к колесному цилиндру; 17 — педаль привода рабочей тормозной системы.

К пневматической части привода относятся: компрессор 2 (рис.166) регулятор давления 13, два воздушных баллона 8, тормозной кран 7, кран отбора воздуха 4, соединительная головка 12, разобщительный кран 11, буксирный клапан 1, два пневматических силовых цилиндра (пневмоусилителя) 14, трубопроводы и шланги.

К гидравлической части привода относятся два главных тормозных цилиндра 15 с резервуарами для жидкости, шесть сдвоенных колесных цилиндров, трубопроводы и шланги.

Компрессор такой же, как и на автомобиле КамАЗ-4310. но работает совместно с регулятором давления другой конструкции.

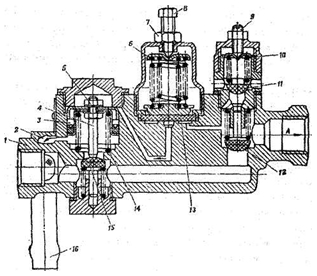

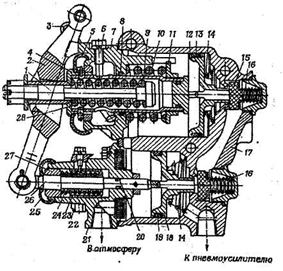

Рис. 167. Регулятор давления автомобиля УРАЛ-4320: 1 — корпус; 2, 3 — каналы; 4 — шток; 5 — поршень; 6, 10, 14-пружины; 7 — контргайка; 8 — регулировочный болт; 9 — регулировочный винт; 11 — предохранительный клапан; 12, 15 — клапаны; 13 — диафрагма; 16 — выпускной штуцер.

Регулятор давления (рис.167) автомобиля поддерживает давление в пневматической системе в пределах 620. 730 кПа и предохраняет систему от чрезмерного повышения давления (выполняет функция предохранительного клапана); установлен на раме около воздушных баллонов. Он состоит из корпуса 1, разгрузочного поршня 5 со штоком 4, диафрагмы 13 и пружинами 6, выпускного клапана 15, обратного клапана 12 и предохранительного клапана 11.

Сжатый воздух поступает от компрессора к выводу Б, открывает обратный клапан 12 и проходит к выводу А и далее в воздушные баллоны. При достижении давления в выводе А 700. 750 кПа сжатый воздух отжимает диафрагму 13 и через каналы в корпусе поступает в полость над поршнем 5, который перемешается вниз и через шток 4 открывает клапан 15. При этом сжатый воздух из корпуса регулятора и через канал 2 проходит к штуцеру 16 и далее в атмосферу. Обратный клапан 12 закрывается, сохраняя запас воздуха в баллонах.

При падении давления в выводе А до 620 кПа диафрагма усилием пружины б прижимается к седлу и прекращает поступление сжатого воздуха в полость над поршнем 5. Последний под действием своей пружины возвращается в исходное положение, клапан 15 закрывается и прекращает выход воздуха в атмосферу. Компрессор снова нагнетает воздух в баллоны. Воздух, находившийся в полости над поршнем 5, выходит в атмосферу через дроссельные отверстия в поршне.

Обратный клапан 12 предотвращает выход воздуха из баллонов в атмосферу в случае повреждения трубопрбвода от компрессора к регулятору давления.

Пределы регулирования давления воздуха устанавливаются с помощью винта 8.

Предохранительный клапан 11 вступает в работу при давлении в баллонах 900. 950 кПа. При достижении указанного давления клапан 11 отходит от своего гнезда и сжатый воздух выходит в атмосферу через радиальные отверстия в корпусе клапана. Величина давления, при котором срабатывает клапан, устанавливается винтом 9.

Под капотом автомобиля на передней стенке кабины расположена крестовина 3 (см.рис.166) разбора воздуха. К ней подводится воздух из воздушного баллона и отводится к манометру, стеклоочистителя, в систему регулирования давления воздуха в шинах и к крану отбора воздуха.

Кран отбора воздуха служит местом отбора воздуха для различных целей и при значительных повреждениях в системе регулирования давления воздуха может служить для накачки шин, установлен на передней панели кабины.

Буксирный клапан предназначен для снабжения сжатым воздухом тормозной системы автомобиля при буксировке его с неисправным двигателем. Клапан установлен на правом кронштейне переднего буфера.

Разобщительный кран пробкового типа установлен на заднем конце , левого лонжерона рамы рядом с соединительной головкой.

Пневматические силовые цилиндры (пневмоусилители) служат для создания сжатым воздухом давления в гидравлической части привода.

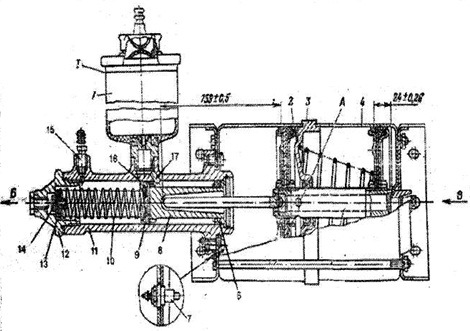

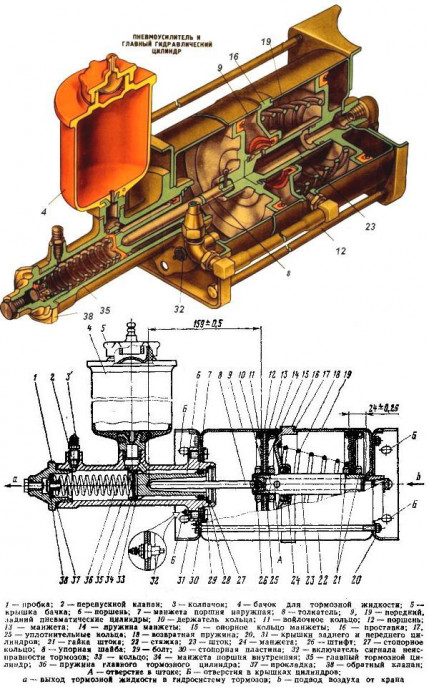

Пневмоусилители вместе с главными тормозными цилиндрами расположены на левом лонжероне рамы под кабиной. Каждый пневмоусилитель состоит из двух цилиндров 2 и 4 (рис .168) с проставкой 3, штока 5 с двумя поршнями и толкателем, конической пружины. Поршни имеет уплотнительные манжеты. В штоке выполнено осевое и радиальное отверстия, по которым сжатый воздух проходит из задней в переднюю полость пневмоусилителя. На передней стенке цилиндра с внутренней стороны установлен включатель 8 сигнализации о неисправности тормозной системы.

Рис. 168. Пневмоусилитель с главным тормозным цилиндром

1 — бачок; 2 — передний пневматический цилиндр; 3 — проставка; 4 — задний пневматический цилиндр; 5 -шток с поршнем; 6, 9 -резиновые манжеты; 7 -выключатель; 8 -поршень тормозного цилиндра; 10 -пружина; 12 -пробки; 13 — впускной клапан; 14 — выпускной клапан; 15 — клапан для прокачки; 16 — компенсационное отверстие; 17 — перепускное отверстие.

Главные тормозные цилиндры служат для создания давления жидкости в гидравлической части привода. Передний цилиндр включен в контур привода тормозов переднего и промежуточного мостов, задний цилиндр приводит в действие тормозные механизмы заднего моста.

Внутри каждого цилиндра располагается поршень 8 с двумя резиновыми манжетами 6 и 9. Между внутренней манжетой и поршнем расположена стальная шайба. В крайнее заднее положение поршень отжимается пружиной 10. На цилиндре устанавливается пластмассовый бачок 1 для тормозной жидкости. Полость бачка соединяется с полостью цилиндра двумя отверстиями: малое отверстие 16 перед манжетой 9, называемое компенсационным, соединяет бачок с рабочей полостью цилиндра; отверстие 17 большего диаметра перепускное, оно соединяет бачок с нерабочей частью цилиндра. В пробке 14 цилиндра размешены два клапана: впускной (или обратный) 13 и расположенный в нем выпускной 14 клапан. Сверху на цилиндре расположен клапан 15 для удаления воздуха при прокачке системы.

При торможении поршень перемещается штоком пневмоусилителя; в рабочей полости цилиндра создается давление жидкости, при этом открывается выпускной клапан 14 и давление по трубопроводам передается в колесные цилиндры.

При оттормаживании поршень главного цилиндра возвращается в исходное положение пружиной 10, в рабочей полости перед поршнем сознается разрежение, вследствие чего открывается обратный клапан 13 и жидкость из системы возвращается в рабочую полость. Часть жидкости из бачка и через перепускное отверстие 17 и осевые отверстия в головке поршня, отгибая края резиновой манжеты 9, также заполняет рабочую полость цилиндра. Быстрое заполнение рабочей полости повышает готовность цилиндра к повторному торможению.

После возвращения всей жидкости из привода в рабочую полость излишки жидкости, поступившие через перепускное отверстие в рабочую полость возвращаются в бачок через перепускное отверстие 16.

Гидравлическая часть привода заправляется тормозной жидкостью марки «Нева» в количестве 1,5 л. Нормальный уровень жидкости в бачке должен быть на 15. 20 мм ниже верхней кромки заливной горловины.

Тормозной кран двухсекционный, поршневой, с плоскими резиновыми клапанами. Верхняя секция крана управляет тормозами прицепа, нижняя — тормозами тягача. Кран крепится к левому лонжерону рамы под кабиной и управляется тормозной педалью.

Рис. 169. Тормозной кран автомобиля УРАЛ-4320: 1, 26 — тяги; 2 — рычаг; 3 — рычаг ручного привода; 4, 27 — регулировочные гайки; 5, 25 — пылепредохранители; 6 — стопорный винт; 7 — крышка верхней секции; 8, 20 — уплотнительные кольца; 9 -труба уравновешивающей пружины; 10 -уравновешивающая пружина; 11 -упорная гайка; 12 — поршень верхнего цилиндра; 13, 19 — манжеты; 12 — возвратная пружина; 13- клапан; 16 — пружина клапана; 17 — корпус; 18 — поршень нижнего цилиндра; 21 — крышка нижней секции; 22 — режимное кольцо; 23 — регулировочная втулка; 24, 28 — пружины тяг цилиндра.

Основными частями крана являются: корпус 17 (рис.169), крышки верхней 7 и нижней 23 секций, поршни верхней 12 и нижней 18 секций с манжетами и пружинами, труба 9 с уравновешивающей пружиной 10 и упорной гайкой 11, тяга 1 верхней секции, клапана 15 верхней и нижней секции, рычаги 1 и 3, режимное кольцо 22.

Поршни секций размещаются в цилиндрических расточках корпуса, В центре поршней выполнены сквозные отверстия, через которые полости, разделяемые поршнями, соединяются между собой. Задние кромки этих отверстий являются седлами выпускных клапанов. Седлами впускных клапанов служат кромки отверстий, выполненных непосредственно в корпусе. Оба седла в каждой секции перекрываются пластинчатыми клапанами 15, пожимными пружинами 16.

Труба 9 устанавливается в крышке верхней секции. На трубу надета уравновешивающая пружина 10, которая через гайку 11 постоянно поджимает трубу к поршню. Внутри трубы размещается тяга верхней секции с пружиной. Тяга 26 нижней секции устанавливается в крышке 23 нижнего цилиндра. На тягу 26 через гайку воздействует пружина 24, установленная во втулке 2.3. Эта втулка имеет фигурную прорезь, в которую входит конец винта, ввернутого в режимное кольцо 22. При повороте кольца перемещается в осевом направлении втулка 23 и изменяется величина сжатия пружины 24. Тем самым изменяется время срабатывания нижней секции по отношению к верхней секции. На нижней крышке против выступа режимного кольца отлиты буквы П, Н, Р.

При движении с порожним прицепом режимное кольцо должно быть установлено в положение П, при работе с тяжелогруженым прицепом кольцо ставится в положение Р. Положение Н соответствует нормальной регулировке и обеспечивает работу тормозной системы в нормальных условиях.

Сжатый воздух подводится в тормозной кран из воздушного баллона через боковые отверстия в корпусе, отводится воздух в пневмоцилиндры и через боковое нижнее отверстие в секции автомобиля. В магистраль к прицепу воздух отводится через боковое отверстие в секции прицепа. Обе полости корпуса соединяются между собой и через отверстие в крышке нижней секции с атмосферой.

При отпущенной педали впускной клапан верхней секции открыт, а выпускной закрыт, в нижней секции впускной клапан закрыт, а выпускной закрыт. Сжатый воздух из баллонов автомобиля проходит в соединительную магистраль к воздухораспределителю прицепа и через него в воздушный баллон прицепа, который заполняется до давления 450. ..580 кПа, после чего впускной клапан верхней секции закрывается. Пневмоцилиндры автомобиля через открытый выпускной клапан нижней секции соединены с атмосферой.

При нажатии на педаль впускной клапан верхней секции закрывается (или остается закрытым), а выпускной открывается; сжатый воздух из соединительной магистрали прицепа выходит в атмосферу, что ведет к срабатыванию воздухораспределителя прицепа, который пропускает сжатый воздух из баллонов автомобиля в его тормозные камеры. В нижней секции закрывается впускной клапан и открывается выпускной, сжатый воздух из баллонов автомобиля проходит в его пневмоцилиндры.

При отпускании педали выпускной клапан верхней секции закрывается, впускной открывается, сжатый воздух снова проходит в соединительную магистраль, что приводит к растормаживанию прицепа.

В нижней секции закрывается впускной клапан и открывается выпускной, через который сжатый воздух из пневмоцилиндров выходит в атмосферу.

Обе секции крана обладают следящим действием . По мере выхода воздуха из соединительной магистрали в атмосферу поршень верхней секции под действием уравновешивающей пружины перемещается назад и выпускной клапан закрывается. В нижней секции по мере нарастания давления поршень перемещается вперед и впускной клапан закрывается. Тем самым в соединительной магистрали прицепа и в пневмоцилиндрах автомобиля устанавливается давление, пропорциональное приложенному к педали усилию.

При торможении стояночным тормозом автомобиля через рычаг 3 приводится в действие только верхняя секция крана, что ведет к торможению прицепа.

В тормозной системе автомобиля предусмотрена сигнализация.

В случае увеличения зазоров в тормозных механизмах или неисправностях в гидравлической части привода поршни пневмоцилиндров перемещаются на такую величину, что передний поршень воздействует на выключатель сигнализации 7 (см. рис.168 ), при этом в кабине загорается лампочка.

При падении давления в воздушных баллонах ниже 450 кПа в кабине также включается лампочка, цель которой замыкается датчиком 9 (см. рис. 168).

Темой представленной сегодня статьи будет тормозная система авто Урал 4320. Главной задачей тормозной системы является управление скоростью машины, ее остановкой, а также удержанием ее в одном расположении с помощью силы, которая возникает между дорогой и колесами машины при остановке. В представленной статье мы ответим на такие вопросы:

- Что собой представляет тормозная система авто Урал 4320?

- Как устроена тормозная система;

- Сколько тормозных систем установлено на авто марки?

- Как функционирует тормозная система?

- Основные неисправности тормозной системы Урал 4320;

- С чем могут быть связаны различные неисправности тормозной системы авто?

- Диагностика тормозной системы Урал 4320 на стенде;

- Как проводится регулирование механизма торможения?

- Замена тормозной жидкости на авто марки Урал 4320.

Основная информация

Система торможения обеспечивает перемену скоростей передвижения машин, которая происходит по сигналу владельца автомобиля или электрического руководства. Вторым назначением считается сбережение транспортного средства в неподвижном состоянии по отношению к дорожному покрытию, во время остановки. Тормозящая сила образовывается благодаря машинному двигателю, механизму торможения колес машины, электронному или гидравлическому замедляющему тормозу, располагавшемуся в трансмиссии. Для обеспечения функционирования всех ранее перечисленных функций на авто марки Урал 4320 устанавливают три типа тормозных систем. Следственно возникает вопрос, какие именно системы торможения устанавливаются на авто марки УРАЛ 4320?

- Рабочий тормозная система. Эта система используется на всех без исключения скоростях автомобиля Урал 4320 для полной остановки или уменьшения скорости. Причем она начинает работать почти одновременно с нажатием на тормоз. Этот тип является почти самым эффективным в сравнении с другими.

- Стояночная тормозная система. Необходима для удержания транспортного средства на месте на протяжении какого-то определенного периода времени. Именно благодаря ей исключается возможность передвижения машины без команды владельца автомобиля.

- Вспомогательная тормозная система. Вспомогательный тип применяется на машинах, имеющих большой вес, для остановки на различных спусках. Очень часто так происходит, что функционирование данной системы обеспечивается благодаря машинному двигателю, на котором трубопровод закрывается с помощью заслонки.

Также автомобили оснащаются аварийной растормаживающей системой на стояночный тип тормозов, приводом тормозов прицепа, аварийной сигнализацией о функционировании системы торможения и системой контроля. Также может устанавливаться запасная тормозная система, которая применяется тогда, когда главный блок неисправен. Такой тип блока торможения может быть 2 типов, автономным или же частично функционирующим благодаря рабочей системе.

Тормозная система авто Урал 4320 оснащается такими механизмами и аппаратами:

- Тормозной механизм;

- Тормозной кран;

- Пневматические цилиндры;

- Автоматический регулятор сил торможения;

- Ресиверы;

- Манометр;

- Датчики;

- Клапаны;

- Компрессор;

- Регулировочный рычаг;

- Распределитель влаги;

- Регулятор давления;

- Пневмопровод;

- Кран для прицепа;

- Четырехконтурный защитный клапан;

- Механизм вспомогательной системы торможения.

Принцип функционирования механизма торможения

Давайте рассмотрим принцип действия тормозящей системы Урал 4320. При нажатии на педаль тормоз нагрузка будет переходить к усилителю, создающему дополнительное сопротивление на главном цилиндре. Поршень такого цилиндра сгоняет всю жидкость в цилиндрах машинных колес при помощи трубопроводов. Причем одновременно с этим процессом увеличивается давление жидкости привода. С помощью поршней цилиндров машинных колес тормозящие колодки перемещаются к дискам, или барабанам.

После нажатия на педаль тормоз возрастает давление жидкости, а значит, активируются механизмы остановки, которые замедляют вращение машинных колес и образовывают силы торможения в тех местах, где машина контактирует с дорожным покрытием. Причем чем больше будет прикладываться сила к педали, тем эффективнее и быстрее произойдет остановка автомобильных колес. Давление жидкости в момент остановки может достигать от десяти до пятнадцати мегапаскалей.

В момент окончания остановки педаль при воздействии пружины возврата переходит в обратное положение. Также в обратное расположение переходит поршень основного цилиндра. Части пружин отводятся от барабанов при помощи колодок. Тормозная жидкость переходит в основной цилиндр из цилиндров автомобильных колес благодаря трубопроводам. Таким образом, проходит понижение давления системы торможения Урал 4320. Эффективность системы торможения сильно увеличивается благодаря использованию устройств безопасности транспортного средства.

Неисправности системы торможения

Главной задачей проведения диагностики авто считается обнаружение неисправности тормозной системы Урал 4320, а также их устранение при минимальном использовании денежных средств. Кроме того, своевременное обнаружение неисправностей системы торможения позволит вам избежать больших денежных трат, потому как вы сможете предотвратить поломку. В специализированных центрах диагностика проводится на специальном стенде, но вы и сами можете ее провести в домашних условиях. Для определения неисправности нужно внимательно относиться к своему транспортному средству и регулярно проводить проверку функционирования основных элементов системы торможения.

Рассмотрим алгоритм проведения проверки индикатора состояния системы торможения на автомобиле Урал 4320:

- Немного ослабляем гайки, которые закрепляют проводки на включателе индикатора состояния тормозов;

- Выкручиваем включатель индикатора состояния из пневматического усилителя;

- Затягиваем гайки, закрепляющие проводки;

- Включаем приборы;

- Замыкаем корпус включателя на массу транспортного средства и нажимаем на клавишу до упора.

Если контрольный индикатор загорается, то индикатор состояния тормозов исправен. То же самое необходимо сделать и с другим включателем индикатора состояния. Если индикатор не загорается, то его нужно заменить.

Также нужно проверять функционирование пневматического привода на авто марки Урал 4320. Для этого нужно выполнять такие действия:

- Подключаем контрольные манометры к клапанам контрольного вывода;

- Заполняем пневматическую систему воздухом до того момента, пока не начнет срабатывать регулятор давления.

Обратите внимание на то, что в функционирующих контурах привода торможения давление должно колебаться в пределах от 650 до 800 кило Паскалей. Такое же давление должно быть на двухстрелочном и контрольном манометрах. Регулярно проверяя основные элементы системы торможения вы сможете избежать частое возникновение различных поломок.

Итак, рассмотрим основные неисправности системы торможения Урал 4320?

- Медленно заполняются воздушные баллоны. В основном причина такой неисправности возникает из-за образования различных трещин и повреждений баллона.

- Не до конца заполняются баллоны с воздухом 3 и 4 контуров. Это может быть связано с засорением трубопровода или же повреждением двойного защитного клапана.

- Не до конца заполняются баллоны с воздухом 1 и 2 контуров. Причина может заключаться в засорении трубопроводов и тройного клапана, а также отсутствии зазора в тройном защитном клапане.

- Не до конца заполняются баллоны на прицепе. Чаще всего такая неисправность возникает из-за поломки узлов руководства тормозами прицепа.

- Очень высокое или слишком маленькое давление в баллонах с воздухом 1 и 2 контуров. В таком случае нужно провести регулировку регулятора давления, а также проверить функционирование двухстрелочного манометра.

- Не работает педаль тормоза. Причиной может быть плохо отрегулированный кран тормоза, поломка клапана, ограничивающего давление, или тормозного крана, неправильно установлен привод регулятора крана торможения, а также большой ход штоков камер торможения.

- Неисправны запасные и стояночные тормоза. Причина поломки может заключаться в поломке ускорительного клапана, крана аварийного растормаживания, большой ход штоков камер или неправильно установленный привод регулятора крана тормоза.

- Машина не снимается с запасного или стояночного тормоза. Такая неисправность может быть связана с утечкой воздуха из 3 контура, поломкой упорного подшипника энерго-аккумулятора, а также поломка атмосферного вывода клапана ускорения.

- В момент использования добавочной системы торможения невозможно торможение. Такая поломка может быть связана с поломкой пневматического крана, включающего добавочный тормоз, с поломкой заслонок или электромагнитного клапана.

- Попадание масла в пневматические системы. В таком случае нужно будет проверить кольца поршня, а также цилиндры компрессора.

Как проводится регулирование механизма торможения?

Проверять механизм торможения лучше всего в специализированных центрах техобслуживания, но отрегулировать его можно своими руками. Итак, как проводится регулирование?

- Отключаем стояночный тормоз;

- Ослабляем гайки, которые закрепляют колодки;

- Сближаем эксцентрики так, чтобы они располагались метками друг к другу;

- Прокачиваем сжатый воздух;

- Вытягиваем палец штока камеры торможения. Для этого нужно нажать на эксцентрики и отцентровать колодки по отношению к барабану автомобиля;

- Проверяем плотность прилегания колодок к барабану;

- Затягиваем осевые гайки;

- Останавливаем подачу воздуха и присоединяем шток камеры торможения;

- Проверяем оси червяка рычага регулировки так, чтобы свободный ход штока находился в приделах от 20 до 30 миллиметров;

- Проверяем, заедают ли штоки при подаче сжатого воздуха;

- Проверяем, свободно ли вращается барабан торможения.

В результате правильной регулировки, между барабаном и колодками будут такие зазоры:

- У разжимного кулака около 0,4 миллиметров;

- У осей колодок около 0,2 миллиметров.

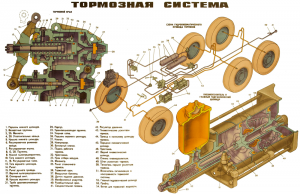

Тормозная система Урала марок 4320 и 5557 состоит из четырёх основных комплексов – рабочего, аварийного, вспомогательного и стояночного (ручного) тормоза. Каждый из тормозов действует независимо от других и на свою область.

Выход из строя любого из них никак не отражается на функциональности остальных, что обуславливает дополнительную безопасность и надёжность всей тормозной системы Урала.

Устройство тормозного механизма автомобиля Урал 4320 и 5557

Рабочая тормозная система Урала обозначенных марок предназначена для обеспечения постепенного торможения автомобиля частично или до полной остановки, не завися при этом от скорости его движения до начала торможения, особенностей местности (спуск или подъём), специфики дорожного покрытия и других факторов.

Тормозная система автомобиля Урал моделей сборки 4320 и 5557 имеет привод смешанного типа (пневмогидравлика), состоящий из двух контуров. При этом она отвечает за торможение всех шести колёс, включая прицеп, причём передние и задние притормаживаются отдельно (по мостам).

Процесс торможения запускается посредством педали тормоза из кабины водителя, которая тягами и рычагами соединена с тормозным краном, состоящим из двух секций.

Устройство рабочего тормоза:

- Колёсный цилиндр, состоящий из двух частей, расположенных в одном корпусе.

- Тормозной щит.

- Эксцентрик для регулировки, которая осуществляется поворотом болта с помощью ключа.

- Тормозные колодки, установленные на опорных осях.

- Фрикционная накладка.

- Соединительные элементы – шланги, шайбы, держатели, клапаны и другие.

Процесс регулировки тормоза

Алгоритм регулировки рабочего тормоза включает в себя следующую последовательность действий:

- Используя ключ, необходимо повернуть до упора эксцентрики обеих тормозных колодок.

- Левый эксцентрик необходимо вращать против хода стрелки часов, а правый – по её ходу.

- Ослабить эксцентрики, повернув их в обратную сторону на половину головки осевого болта, что сопоставимо с поворотом ключа на 30 градусов.

- Проделать обозначенные выше действия для всех колёс.

- Проверить правильность регулировки, оценив, имеется ли нагрев барабанов тормозов во время движения Урала.

При настройке тормозов важно соблюдать осторожность и не изменять заводское расположение в тормозных колодках их опорных осей. Настраивать зазоры необходимо только параллельно со сменой фрикционных накладок или самих колодок. Это делается посредством поворота опорных осей и вставки специального щупа, длина которого 200 мм, а толщина зависит от положения края накладки и может иметь значения 0,2 и 0,35 мм. Замасленные накладки требуется тщательно промыть бензином.

Устройство пневмогидравлического привода

На грузовике Урал используется привод смешанного типа, сочетающий в себе функции пневматики и гидравлики – пневмогидравлический, который состоит из двух рабочих контуров для передних и задних колёс, плюс третьего контура, отвечающего за подключение тормозов прицепа (однопроводной или двухпроводной привод).

Два основных контура тормозной системы Урала имеют следующие составляющие:

- Разные воздушные баллоны, расположенные параллельно друг другу.

- Тормозной кран, верхний отдел которого принадлежит первому контуру, а нижний – второму.

- Колёса цилиндров и общий усилитель тормоза (пневматического).

- Второй контур дополнительно включает в себя регулятор тормозных сил.

Состав третьего контура:

- Отдельный воздушный баллон.

- Специальные клапаны, предназначенные для контроля тормозов прицепа (отдельно для приводов с одним и двумя проводами).

- Соединительные головки для каждого вида привода.

Работает пневмогидравлический привод Урала по следующей схеме:

- Компрессор через регулятор давления направляет воздух в сжатом виде к защитным клапанам (одинарному и тройному).

- Клапаны распределяют полученный воздух между всеми баллонами в каждом независимом контуре.

Все контуры дополнительно оборудованы клапанами контрольного вывода, предназначенными для измерения давления воздуха посредством присоединения к ним манометра. Датчик электрического сигнала приводится в действие (и некоторые другие приборы) воздухом из основных воздушных баллонов, забор из которых осуществляется через тройной клапан защиты.