Добрый день, Уважаемые гости и подписчики!

В очередной раз шарясь по просторам рунета в поисках информации по ДВС для модели наткнулся на статью и не смог пройти мимо. Думаю многим будет интересна информация по тематике строения, технологии и материалов. Да простит меня автор.

Блок цилиндров – основная и самая дорогостоящая часть двигателя. Именно в блоке расположены отверстия цилиндров, в которых перемещаются поршни и происходят все процессы сгорания, в результате которых вырабатывается энергия. Блок цилиндров так же является основой двигателя, к которой крепятся все остальные детали. К блоку цилиндров также крепятся различные вспомогательные механизмы двигателя и других систем автомобиля. Например, электрический генератор, насос системы гидроусилителя рулевого управления и компрессор кондиционера. К блоку цилиндров крепится картер сцепления или корпус гидротрансформатора автоматической коробки передач. В самом блоке цилиндров расположен коленчатый вал и другие детали кривошипно-шатунного механизма. В старых конструкциях двигателя, некоторые из них выпускаются и в настоящее время (в основном в Америке), в блоке цилиндров располагался и распределительный вал, а когда-то, совсем давно, и сами клапаны, вместе с клапанными механизмами, тоже располагались в блоке цилиндров. В таких, так называемых нижнееклапанных двигателях головка блока цилиндров была просто крышкой с единственными отверстиями для установки свечей зажигания.

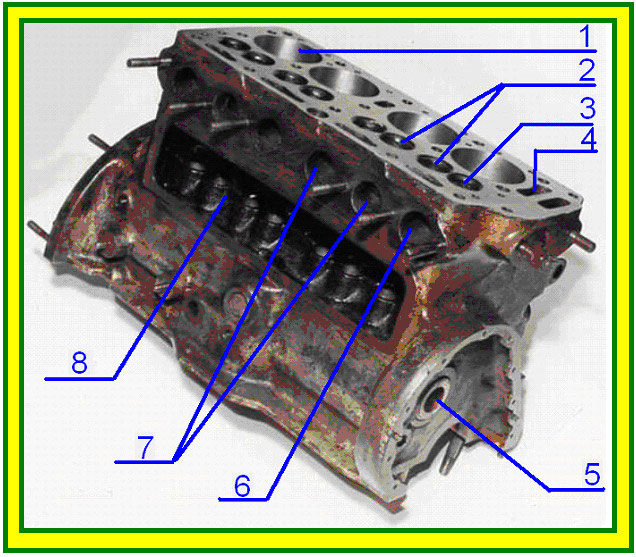

1 Отверстие цилиндра

2 Сёдла впускных клапанов

3 Сёдла выпускных клапанов

4 Канал рубашки охлаждения

5 Отверстие для установки распределительного вала

6 Выпускной канал

7 Впускные каналы

8 Полость для установки клапанов и клапанных механизмов

Блок цилиндров нижнееклапанного двигателя легкового автомобиля Мерседес 30-х годов.

Не стоит думать, что это совсем древность, подобные нижнеклапанные двигатели выпускались в нашей стране до 90-х годов. Ранее они устанавливались на автомобили ГАЗ-51 и ГАЗ-52, а позднее они устанавливались на различные погрузчики и другие строительные машины.

Но в современных конструкциях распределительный вал (валы), клапаны, впускные и выпускные каналы расположены в головке блока цилиндров. Сверху блок цилиндров закрывается мощной головкой блока цилиндров, а снизу блок цилиндров закрывается поддоном системы смазки.

Конструкция блока цилиндров

Блок цилиндров большинства двигателей отливается из серого легированного чугуна и далее подвергается механической обработке. В таком случае рабочей поверхностью зеркала цилиндра является чугун отливки. Отверстие цилиндра растачивается под установленный размер, а после окончательной механической обработки поверхность стенок имеет микроструктуру, позволяющую удерживать необходимое количество масла. Чугун, особенно легированный, обладает необходимой прочностью и низким коэффициентом трения в паре материалов «чугун – чугун» или «сталь – чугун», из которых изготавливаются поршневые кольца, и в паре материалов «алюминий – чугун» из которого изготавливаются поршни. При этом чугунные стенки цилиндров обладают высокой износостойкостью. Но иногда даже в чугунные блоки цилиндров, для увеличения износостойкости запрессовываются тонкостенные сухие гильзы из более износостойкого легированного чугуна.

Недостатком чугуна при производстве блока цилиндров является его большой удельный вес. Для улучшения динамики автомобиля конструкторы всеми силами стараются уменьшить вес всех компонентов автомобиля, включая двигатель. Поэтому блок цилиндров двигателя многих современных автомобилей отливается из алюминиевого сплава. Алюминий, кроме малого веса не имеет никаких преимуществ перед чугуном, но при этом появляются новые трудности. Алюминиевые сплавы гораздо мягче чугуна, поэтому для обеспечения необходимой жёсткости блока приходится делать более толстыми несущие стенки блока и делать сложную систему рёбер жёсткости. Алюминий имеет более высокий коэффициент температурного расширения, поэтому приходится более строго контролировать зазоры между различными деталями двигателя. Поршни всех современных двигателей, для облегчения веса, изготавливаются чаще всего из алюминиевых сплавов. Но коэффициент трения в паре материалов «алюминий – алюминий» очень большой и алюминий обладает низкой износостойкостью. Поэтому поверхность цилиндров должна быть изготовлена не из алюминия, а из другого материала. В алюминиевых блоках тонкостенные чугунные гильзы из износостойкого чугуна вплавляются в алюминиевую отливку при изготовлении отливки блока. Но стенки цилиндров самых современных двигателей с алюминиевым блоком при помощи современных технологий могут быть покрыты гальваническим способом специальным износостойким металлом. Или при помощи самых современных технологий осуществляется поверхностное упрочнение стенок цилиндров. При отливке блока цилиндров специальные технологии повышают концентрацию кремния в поверхностном слое стенок цилиндров, далее при помощи химических реакций из поверхностного слоя стенок цилиндров удаляется алюминий. В результате этого упрочнения износостойкость стенок цилиндров превышает по этому показателю цилиндры, изготовленные из чугуна. Но в этом случае, для снижения коэффициента трения между алюминиевым блоком цилиндров и алюминиевыми поршнями, поршни покрываются тонким слоем железа. Отсутствие чугунных гильз значительно уменьшается вес блока цилиндров.

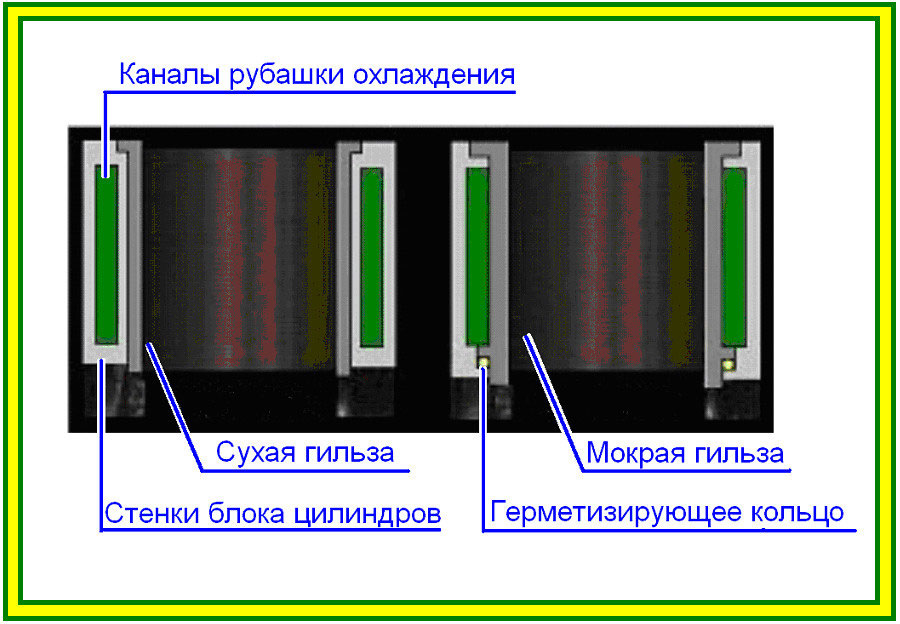

Иногда в блок цилиндров вставляются съёмные гильзы, которые герметизируются в блоке цилиндров при помощи медных или резиновых прокладок. Съёмные гильзы имеют преимущество в том, что после предельного износа их можно заменить новыми, изготовленными или отремонтированными (расточенными под ремонтный размер) с высокой точностью в заводских условиях. Применение съёмных гильз упрощает ремонта двигателя. Но в последнее время такие гильзы применяются довольно редко, поскольку блоки цилиндров со вставными гильзами имеют некоторые, присущие им недостатки. При перегреве двигателя происходит разгерметизация посадки гильзы в блоке, в результате которой происходит утечка охлаждающей жидкости.

Гильзы, непосредственно омываемые охлаждающей жидкостью, называются мокрыми. Гильзы, запрессованные в материал отливки блока, и не соприкасающиеся непосредственно с охлаждающей жидкостью называются сухими.

Во время отливки в блоке цилиндров изготавливаются каналы для прохода охлаждающей жидкости, омывающей гильзы цилиндров. Система таких каналов называется рубашкой охлаждения. Так же в блоке цилиндров методом сверления делаются масляные каналы, чаще называемые масляными магистралями, по которым масло от насоса системы смазки поступает ко всем трущимся деталям двигателя. Выходные отверстия сверлений масляных магистралей на наружной поверхности блока цилиндров имеют резьбовые заглушки или герметизируются другими способами.

При конструировании и изготовлении блока цилиндров конструкторам и технологам приходится постоянно находить компромисс между прочностью и весом блока цилиндров. Для снижения веса, без уменьшения прочности блок часто имеет множество рёбер жёсткости, особенно этим отличаются блоки цилиндров японских автомобилей.

Во время работы двигателя блок цилиндров подвергается значительным температурным и механическим нагрузкам. Давление расширяющихся рабочих газов давит на поршень и верхнюю стенку камеры сгорания, расположенную в головке блока цилиндров. От головки блока цилиндров, через элементы её крепления (болты или шпильки) усилие передаётся на блок цилиндров. А усилие от поршня, через детали кривошипно-шатунного механизма и постели подшипников коленчатого вала передаются на блок цилиндров с другой стороны. В результате воздействия этих противоположно направленных сил в блоке цилиндров возникают большие растягивающие напряжения. Блок цилиндров также испытывает изгибающие усилия.

Блок, не обладающий необходимой прочностью, не только деформируется сам, но и деформирует такие дорогие детали двигателя как коленчатый или распределительный валы.

Основной неисправностью блока цилиндров является износ стенок цилиндров, вызванный продолжительной эксплуатацией двигателя, то есть большим пробегом автомобиля.

Капитальный ремонт двигателей легковых автомобилей с расточкой и последующей хонинговкой цилиндров сейчас массово не производится. Хотя все отечественные заводы выпускают в запасные части поршни и поршневые кольца трёх ремонтных размеров, что позволяет приводить расточку отверстий цилиндров несколько раз.

Причин тут много и экономических, и технических и, особенно организационных. Если бы у нас, как во многих странах мира, в учётных документах на автомобиль заносился только VIN-код автомобиля, без указания номера двигателя, то, вполне возможно, появилась организационная возможность и экономическая целесообразность, создания высокотехнологичных предприятий по капитальному ремонту двигателей отечественных автомобилей. Возможно, это не очень выгодно автопрому, но, вполне вероятно было бы выгодно массе потребителей.

Номер двигателя выбивается на поверхности блока цилиндров.

У американцев капитальный ремонт их огромных двигателей V8 или V10 широко развит. Для этого у них существуют специальные авторемонтные заводы с дорогими точными станками, точным мерительным инструментом и квалифицированным персоналом. Причём довольно часто на капитально отремонтированный двигатель даётся гарантия, превышающая гарантию на новый двигатель того же производителя.

Капитальный ремонт двигателей массовых легковых автомобилей в Европе, также как и в нашей стране массово отсутствует. Большая конкуренция на автомобильном рынке и высокая надёжность современных двигателей, привели к тому, что стало легче заменить весь автомобиль, чем ремонтировать двигатель. Если с Европой всё ясно, то насколько верна эта политика в нашей стране, для меня, точного ответа нет.

Но капитальный ремонт двигателей грузовых автомобилей, сельскохозяйственных и дорогих строительных машин производится, поскольку это экономически оправдано. Новый двигатель импортного бульдозера или экскаватора может стоить так дорого, что оправдывает капитальный ремонт любой сложности и стоимости.

Также возникает потребность в капитальном ремонте двигателя с гильзовкой, расточкой, хонинговкой и фрезеровкой поверхности головки блока цилиндров при реставрации старинных и уникальных автомобилей.

Выполнить капитальный ремонт с механической обработкой блока цилиндров и некоторых других основных деталей двигателя, например, коленчатого вала или головки блока цилиндров, в условиях небольших и даже средних сервисных предприятий с необходимым качеством практически невозможно. Гарантированное качество капитального ремонта двигателя можно обеспечить только в условиях узко специализированного на такие виды ремонта предприятиях, укомплектованные точными специализированными станками, мерительным инструментом и квалифицированными кадрами.

В наших условиях, особенно при капитальном ремонте двигателя на небольших сервисных предприятиях, когда механическая обработка блока цилиндров и коленчатого вала производится в сторонних организациях, срок службы капитально отремонтированного двигателя не превышает одной трети от ресурса нового двигателя. Поэтому, с учётом стоимости ремонта и вероятной стоимости каждой тысячи километров пробега отремонтированного двигателя, возможно, дешевле купить новый двигатель. Разумеется, если автомобиль не готовится к продаже.

Крышки коренных подшипников коленчатого вала

Ранее указывалось, что блок цилиндров является основой сборки двигателя. Внутри блока цилиндров расположены кривошипно-шатунный и газораспределительный механизмы, впрочем, газораспределительный механизм современного двигателя почти полностью расположен в головке блока цилиндров, а снаружи к блоку цилиндров крепятся различные вспомогательные механизмы. Но что объединяет все эти компоненты двигателя – их, в случае выявленной неисправности, во время ремонта можно заменить. Но в блоке цилиндров есть детали, которые ни при каких условиях заменять нельзя – это крышки коренных подшипников коленчатого вала. На заводе-изготовителе окончательная механическая обработка отверстий подшипников коленчатого вала производится за один проход режущего инструмента при установленных крышках коренных подшипников. Зазор и соосность в коренном подшипнике устанавливается с высокой точностью, поэтому никогда, ни при каких условиях не допускается установка на блок цилиндров крышек коренных подшипников от другого блока цилиндров. Также не допускается перестановка местами крышек одного блока, или установка крышек в другом направлении.

Условно крышки коренных подшипников можно разделить на три группы. К первой можно отнести индивидуальные крышки коренных подшипников. В этом случае каждый коренной подшипник имеет свою индивидуальную крышку. Например, стандартный рядный четырёхцилиндровый двигатель имеет пять коренных подшипников и каждый коренной подшипник имеет свою индивидуальную крышку. Большая часть автомобильных двигателей, и не только рядных четырёхцилиндровых, устроена именно по такому принципу.

Обзор: литейные формы и соответствующие литейные процессы

Стальные кокили с песчаными стержнями

Стальные кокили Стальные формы

Свободная заливка форм

Литьё под низким давлением

Литье под давлением

Прессование (Squeeze Casting)

В таблице помещён небольшой обзор применяемых для алюминиевого литья литейных процессов и соответствующих литейных форм. В нижеследующих подразделах описываются определённые литейные процессы, а также поясняются их преимущества и недостатки.

Литьё в песчаные формы

Литьё в песчаные формы является традиционной технологией литья в формы с разрушаемыми (теряемыми) песчаными формами. Формы, применяемые для одной единственной отливки, изготавливаются, в принципе, из кварцевого песка как основного материала формы с применением связующих средств. Изготовление форм производится копированием моделей из дерева, металла или пластмассы и позволяет получать отливки сложной формы путём разъёма и разделения модели и формы. После застывания отливок песчаные формы разрушаются, а песчаные стержни, служащие для достижения недоступных и необрабатываемых полостей, вытряхиваются или вымываются. Обычно применяемое литьё в песчаные формы играет в серийном производстве второстепенную роль. Главная область применения — изготовление прототипов и малых серий. Экономично литьё в песчаные формы в форме автоматизированного метода стержневого пакета (CPS = core package system). Чистый процесс литья в песчаные формы (форма и стержни изготовлены из песка) производится методом свободной заливки форм или методом литья под низким давлением. На Изображении 1 показано литьё в песчаные формы методом свободной заливки форм.

|

1. Разливочный ковш

3. Песчаная форма

Литьё в кокиль

При литье в кокиль жидкий алюминий разливается в долговременные металлические формы из чугуна или жароупорных сталей. При данном методе литья конструкция и свобода её конструирования зависят, однако, от того, производится ли отливка методом свободной заливки форм или методом литья под низким давлением. По сравнению с литьём в песчаные формы при литье в кокиль достигается лучшее качество поверхности и большая точность размеров отливок

Свободное литьё в кокиль

При свободном литье в кокиль заполнение формы происходит исключительно под влиянием действующей на металл силы тяжести при атмосферном давлении. Отливка производится вручную или на частично или полностью автоматизированных литейных машинах. При данном методе существует достаточно большая свобода конструирования, поскольку возможно применение песчаных стержней (изобр. 3). Таким образом, реализуемы также разрезы сзади или полости, недостижимые механообработкой. Благодаря быстрому, направленному застыванию расплава при методе свободного литья в кокиль по сравнению с литьём в песчаные формы достигается более тонкая структура, более высокая прочность, а также неограниченные возможности по работе с теплом.

|

1. Разливочный ковш

5. Литниковая система

6. Песчаный стержень

|

Литьё в кокиль под низким давлением

При литье под низким давлением расплав при относительно низком избыточном давлении (для алюминиевых сплавов — от 0,2 до 0,5 бар) поднимается в кокиль и при этом давлении застывает Речь идёт, — если речь идёт о давлении, — собственно, о давлении заполнения, необходимом для того, чтобы жидкий металл доставить в литейной машине наверх, в форму. Давление заполнения поддерживается до тех пор, пока не произойдёт затвердевание, от самого удалённого места до среза сифонного литника (входное отверстие литейной формы). Тем самым почти идеально происходящее, направленное затвердевание и заполнение формы без турбулентности являются существенным основанием высокой ценности отливок под низким давлением. Как и при свободном литье в кокиль, и при данном методе применимы стержни из песка, дающие в достаточной степени простор для конструирования формы.

2. Стальной кокиль

3. Сифонный литник

4. Литейная печь с расплавом

5. Подъёмный стол

6. Подъёмное приспособление

|

Литьё под давлением

При литье под давлением расплав под высоким давлением и с большой скоростью впрыскивается в долговременные формы из улучшенной жаропрочной стали. Металл течёт под давлением в полости формы. В конце заполнения формы давление на жидкий металл возрастает до 700 — 1000 бар. Давление поддерживается в процессе затвердевания металла. Это позволяет получить самую точную передачу формы по сравнению с другими методами литья. Тем самым достижимы узкие поля допусков размеров, резкость контуров и качество поверхности с малыми припусками на обработку. Благодаря высокому съёму продукции с квадратного метра площади речь идёт об очень экономичном методе литья. Этот метод имеет, однако, также определённые недостатки. Так, увеличивающая прочность двойная термообработка, в общем, невозможна, поскольку заключённые в материале пузырьки воздуха или газовые поры, образующиеся из-за толчкообразного наполнения формы, при определённых условиях создадут трудности. Также следует назвать ещё имеющуюся в настоящее время ограниченную свободу конструирования, поскольку при литье под давлением не могут быть применены для литейных полостей никакие обычно применяемые песчаные стержни. Обычно применяемые песчаные стержни были бы разрушены высоким давлением литья и сделали бы отливку непригодной. Однако происходит дальнейшее развитие литейной технологии. В настоящее время разрабатываются такие песчаные стержни, которые могут выдерживать высокое давление литья в процессе литья под давлением.

1. Разливочный ковш

2. Отверстие заполнения

3. Поршень прессования

4. Камера прессования

6. Стальная форма

|