| Навигация |

| История |

| Январь 2012 (8) Декабрь 2011 (62) Ноябрь 2011 (64) Октябрь 2011 (8) |

| Топ-статьи |

| Опрос |

| Статистика |

|

Работа с вакуумными системами В лабораторной практике для проведения многих операций — фильтрования с отсасыванием, вакуумной перегонки, сушки в вакууме и других — требуется создать разрежение. Для этого обычно используют водоструйные насосы, позволяющие в зависимости от температуры Водопроводной воды получать разрежение в пределах 0,8—2,6 кПа (6—20 мм рт. ст.). Различные типы механических вакуумных насосов с масляным уплотнением (масляные насосы) обычно применяют для достижения остаточного давления порядка 70—400 Па (0,5—3 мм рт. ст.). Для работ требующих высокого вакуума порядка 0,133—0,133-Ю-2 Па (Ю-3—10 5 мм рт. ст.), используют диффузионные паромасляные и парортутные насосы. Опасность работы с вакуумными системами связана с возможностью взрыва стеклянной аппаратуры и, как следствие, ранения или отравления работающих вредными веществами. При создании разрежения детали вакуумной установки испытывают значительные нагрузки — до 1 МПа. Если эти детали не предназначены для работы под вакуумом или имеют дефекты, они могут быть раздавлены внешним давлением. Осколки стекла при этом разлетаются с большой скоростью и создают угрозу ранений, осббенно опасных для глаз. Следует иметь в виду, что сила взрыва и энергия разлетающихся осколков зависят не столько от степени разрежения, сколько от объема вакуумируемой системы. Так, взрыв эксикатора вместимостью 5 л, откачиваемого водоструйным насосом, гораздо опаснее, чем разрыв колбочки вместимостью 50 мл, в которой разрежение создано с помощью высоковакуумного насоса. Поэтому не следует без особой необходимости пользоваться большими вакуум-эксикаторами, колбами Бунзена и т. п. Некоторое представление о возможной силе взрыва вакуумируемых приборов может дать приведенный ниже пример. Аспирант В. проводил фильтрование с отсасыванием большого количества раствора. Фарфоровая воронка Бюхнера вместимостью 500 мл была вставлена на резиновой пробке в обернутую полотенцем колбу Бунзена вместимостью 5 л. После подключения системы к водоструйному насосу и достижения максимального разрежения пробка проскочила внутрь колбы и воронка с силой ударилась о горло. Раздался сильный взрыв. Колба разбилась на множество мельчайших осколков, но они остались внутри полотенца. Воронка раскололась на несколько крупных кусков, которые разлетелись в разные стороны и, по счастливой случайности, не травмировали работавших в лаборатории.. Один из осколков воронки массой И5 г ударился на излете о стену комнаты на расстоянии 5,5 мт места взрыва. Причиной аварии послужила невнимательность аспиранта. Выбрав для работы колбу большего чем обычно размера, он не обратил внимания на то, что диаметр пробки лишь на несколько миллиметров превышал диаметр горла колба. Хотя пробка вошла в горло достаточно плотно, за счет большого диаметра горла создалось весьма значительное усилие (в соответствии с расчетом, около 19 кг), протолкнувшее пробку внутрь. Следует отметить, что даже использование предусмотренных защитных средств (в данном случае колба была обернута полотенцем) не гарантирует полной безопасности в случае, если работники недостаточно внимательны. Последствиями взрывов вакуумных установок могут быть не только травмы — не менее опасно попадание в атмосферу горючих или ядовитых паров, брызг едких жидкостей и т. п. Безопасность работы с вакуумными приборами может быть обеспечена при соблюдении ряда несложных правил (меры предосторожности при вакуум-перегонке см. в разд. 10.4, при работе с ртутными вакуумметрами — в разд. 14.6).

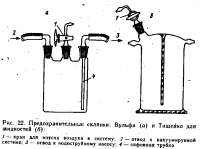

Детали вакуумных систем. Предохранительные склянки и клапаны Обязательная мера предосторожности при работе с водоструйными насосами заключается в установке предохранительных склянок. Их-назначение: во-первых, препятствовать попаданию воды в вакуумную установку при внезапном «захлебывании» насоса вследствие колебаний напора в водопроводной системе; во-вторых, при случайном перебросе жидкостей-из установки препятствовать непосредственному попаданию их в водоструйный насос. Попадание воды в установку недопустимо по многим причинам; в некоторых случаях, например при перегонке под вакуумом высококипящих жидкостей, „это может привести к взрыву. Рекомендуемые в некоторых руководствах предохранительные клапаны, в том числе поплавковые клапаны и клапаны Бунзена, недостаточно надежны и поэтому не могут служить заменой предохранительных склянок. Даже если вновь установленный клапан работает хорошо, он вскоре перестает действовать, неизбежно загрязняясь в процессе работы. Ртутные клапаны-с пористой стеклянной пластинкой более надежны, но создают значительное сопротивление току газа при вакуумировании [2].

Предохранительная склянка выполняет свои функции лишь в Том случае, если ее объем соизмерим -с объемом вакуумируемой системы. Однако слишком большая склянка» создает неудобства в работе ввиду небольшой производительности водоструйного насоса. Практически рекомендуется использовать трехгорлые склянки Вульфа или склянки Тищенко для жидкостей вместимостью около 1 л (рис. 22). Склянка Вульфа с доходящей до дна сифонной трубкой имеет преимущества при частом «захлебывании» насоса — после возобновления нормальной работы попавшая в склянку вода уходит по трубке. С другой стороны, при попадании в склянку ценной для экспериментатора жидкости (например, фильтрата из колбы Бунзена при случайном ее переполнении или перегоняемой жидкости при перебросе ее из перегонной колбы в результате бурного вскипания) она по той же трубке попадает в насос. Склянка Тищенко прекрасно выполняет функции ловушки. При создании, водоструйным насосом вакуума в установках, содержащих бурно реагирующие с водой веществй, следует принимать дополнительные меры предосторожности. Так, при получении хлорангидридов органических кислот избыток тионилхлорида из реакционной массы рекомендуется отгонять при помощи водоструйного насоса. В подобных случаях, целесообразно использовать установку дли перегонки с вертикальным расположением холодильника (см.рис. 42): внутренний объем холодильника будет играть роль буферной емкости, предотвращающей попадание в предохранительную склянку реакционной массы при ее случайном перебросе из перегонной колбы. От проникновения паров воды из водоструйного насоса установку следует защитить с помощью дополнительной предохранительной склянки, заполненной гранулированным осушителем, например хлоридом кальция. Определенную опасность представляет также создание вакуума с помощью водоструйного насоса в вакуум-эксикаторах, содержащих энергично реагирующие с водой осушители — фосфорный ангидрид, едкое кали и др. Недопустимо оставлять вакуумируемый эксикатор без присмотра: в случае резкого падения напора воды предохранительная склянка может переполниться и вода попадет в эксикатор, в результате чего может произойти взрыв. Впрочем, длительное ва-куумирование эксикатора с помощью водоструйного насоса не рекомендуется не только по соображениям техники безопасности. После достижения максимального вакуума движение газов по шлангу, соединяющему эксикатор и насос, прекращается (если отсутствует подсос воздуха через плоский шлиф эксикатора), и пары воды начинают поступать из насоса во внутренний объем эксикатора, что приводит к увлажнению осушаемого продукта. Поэтому после достижения максимального вакуума кран эксикатора следует закрыть. Чтобы компенсировать падение вакуума в эксикаторе, процесс следует несколько раз повторить. Безопасность эксплуатации механических вакуумных насосов во многом зависит от правильной сборки вакуумной линии и поглотительной системы.

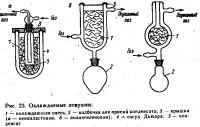

Поглотительная система, устанавливаемая между насосом и вакуумируемым прибором, должна, во-первых, обеспечивать надежную защиту насоса от любых паров и агрессивных газов, а во-вторых, обладать по возможности минимальным сопротивлением движению газа. Способ улавливания паров летучих веществ с помощью адсорбентов или химических поглотителей не отвечает указанным требованиям. Поскольку не существует универсального поглотителя, достаточно полное поглощение даров воды, органических растворителей и кислых газов может быть обеспечено лишь батареей из четырех-пяти колонок с различными твердыми поглотителями. Такая батарея оказывает очень большое сопротивление току газа, что снижает производительность насоса, но главное — ее приходится часто разбирать для замены или регенерации поглотителей. Однако частое демонтирование системы сопряжено не только с непроизводительными затратами труда, но и с опасностью поломки, стеклянных колонок, тем более, что для их соединения используются малоэластичные и тяжелые вакуумные шланги большого диаметра. В последнее время в связи с доступностью твердого диоксида углерода («сухого льда») широкое распространение получили охлаждаемые ловушки (рис. 23) различных конструкций, В качестве хладоагента обычно используют смесь сухого льда с органическими растворителями, например ацетоном. Чтобы избежать бурного «вскипания» растворителя, предварительно измельченный в матерчатом мешке сухой лед небольшими кусочками добавляют к растворителю, находящемуся в ловушке или в сосуде Дьюара. Температура смеси остается постоянной до тех пор, пока в ней присутствует избыток сухого льда. Во время работы насоса следует периодически добавлять сухой лед, не допуская размораживания ловушки. Наиболее приемлемые растворители для приготовления охлаждающей смеси — ацетон и этанол. Пожароопасные свойства диэтилового эфира не являются препятствием при его. использовании для этих целей, поскольку образующийся газообразный диоксид углерода служит отличным флегматизатором горения. Следует, однако, строго соблюдать правило: после размораживания ловушки немедленно сливать растворитель в специальную склянку с этикеткой «Охлаждающая смесь». Совершенно непригодны для заполнения ловушек охлаждающие смеси на основе минеральных солей и снега (или дробленого льда). Так, хотя эвтектическая смесь хлорида кальция со снегом, содержащая 100 масс. ч. СаСЬ- 6Н2О и-70 масс. ч. снега, при условии предварительного охлаждения соли до 0 °С теоретически способна охладиться до—54,9 °С, ее .теплоемкость при этой температуре крайне мала и составляет лишь 17,7 кал/г. При 0 °С эта же. смесь способна поглотить 45,8 кал/г. Таким образом, охлаждающие смеси из льда и соли применимы для кратковременного охлаждения. Использование их в охлаждаемых ловушках, где требуется более длительно поддерживать низкую температуру, является самообманом. Достаточно ввести в ловушку с такой смесью термометр, чтобы обнаружить, что желаемая температура если и достигнута, то всего на несколько.минут.

Конструкция ловушки, изображенная на рис. 23 а, не лишена серьезных недостатков. При конденсации паров веществ с температурой замерзания выше ^-70 °С (при охлаждении сухим льдом) во внутренней трубке скапливаются ^кристаллы улавливаемого .вещества, что при длительной работе может привести к образованию плотной пробки, а иногда — к аварии. .Ловушка не может быть закреплена стационарно, так как для удаления конденсата ее необходимо разбирать. Если все же возникает потребность в использовании такой ловушки, следует обратить внимание на то, чтобы внутренняя трубка была достаточно широкой. Условию постоянства сопротивления движению газа отвечает отношение диаметров внутренней трубки и цилиндра 1:1,6. При работе с ловушками, имеющими шлиф, важно не допускать его контакта с охлаждающей смесью, что неизбежно, если шлиф находится внутри сосуда Дьюара. Наконец, подключение ловушки необходимо производить так, как показано на рисунке. Если же пары будут поступать сперва в узкую трубку, повышается вероятность ее закупоривания кристаллической массой. Более безопасны и удобны ловушки, изображенные на рис. 23, б. Их вместимость от 0,5 до 1 л, расстояние между стенками 2—3 см. Ловушку закрепляют в наиболее удобном месте внутри вытяжного шкафа. Дополнительное преимущество ловушки — возможность наблюдать за ходом конденсации и состоянием охлаждающей смеси, поскольку стенки ее прозрачны. Ловушки, охлаждаемые смесями на основе диоксида углерода, неполностью улавливают пары низкокипящих растворителей. Поэтому следует избегать использования механического насоса в тех случаях, когда можно обойтись водоструйным. Так, откачивание вакуум-эксикатора при сушке веществ от воды и органических растворителей необходимо проводить с помощью водоструйного насоса. Ошибкой является также использование масляного насоса для отгонки легколетучих органических растворителей—хлороформа, бензола, толуола. Отгонку таких растворителей необходимо проводить в вакууме водоструйного насоса и лишь после полного удаления легколетучей фракции можно подключать масляный насос. Оценить возможность улавливания паров различных жидкостей в охлаждаемых ловушках можно с помощью табл. 3. Практически температура охлаждающей смеси должна быть по меньшей мере на 20—30 °С ниже температуры конденсации жидкости при данном вакууме. Необходимая площадь конденсации определяется количеством паров, поступающих в единицу времени. Следует учитывать, что полнота конденсации зависит не только от температуры стенки ловушки, но и от скорости движения паров, интенсивности теплоотвода и т. д: Даже незначительный подсос воздуха в вакуумную систему увеличивает скорость движения паров в ловушке и резко снижает ее эффективность. На этот факт следует обратить особое внимание при использовании механических насосов для вакуумной перегонки. Регулирование давления при перегонке нередко осуществляется путем впуска воздуха в вакуумируемую систему. Кран для впуска воздуха следует располагать таким образом, чтобы воздух попадал непосредствено и ппоходил через поглотительную систему.

После охлаждаемой ловушки рекомендуется установить одну колонку с гранулированным поглотителем, который выбирают в зависимости от характера работы. Если возможно попадание в вакуумную систему небольшого количества чрезвычайно вредных для насоса кислых паров, например хлороводорода, обязательно наличие колонки с гранулированной щелочью. При исправном действии охлаждаемой ловушки необходимость замены твердых поглотителей возникает весьма редко. Сборка вакуумной линии Взаимное расположение насоса, поглотительной системы и вакуумной установки должно обеспечить минимальную протяженность вакуумной линии. На рис. 24 изображена схема одного из возможных вариантов сборки вакуумной линии. Соединение деталей производят с помощьювакуумных шлангов с диаметром отверстия не менее 1СГ мм. Стеклянные детали прочно закрепляют в удобном месте и экранируют металлической сеткой. После этапа выбора высоковакуумного насоса, наиболее пригодного для заданных условий вакуумного технологического процесса, проектирование вакуумной системы будет заключаться в решении проблем оптимального сочетания всех ее необходимых элементов. На рис. 3.1 представлена типовые вакуумные системы, созданные на базе различных высоковакуумных насосов, с необходимыми элементами для обеспечения работы выссковакуумного насоса, приборами контроля за прохождением процесса откачки, устройствами для предотвращения аварийных ситуаций и поддержания рабочего состояния насосов. На этом этапе проектирования состав вакуумной системы будет определяться уже и типом высоковакуумного насоса, а не только технологическим процессом, как это было на этапе выбора откачного средства. Вакуумная система может включать следующие элементы: высоковакуумный затвор; высоковакуумный манометрический преобразователь; виброизоляцию и- изоляцию от шума; ловушки (охлаждаемые водой или жидким азотом); форвакуумные насос, клапан, манометрический преобразователь, ловушку к баллон; систему прогрева; линию предварительной откачки; напускной клапан: патрубок для присоединения течеискателя; защитный тепловой экран.

Рис.3.1. Типовые вакуумные системы. Каждая из вакуумных систем (а,б,в,г рис. 3.1) включает все необходимые элементы для ее надежного х эффективного функционирования. Для простоты на схеме показана одна рабочая камера, к которой могла бы быть подсоединена любая из откачных систем (а,г). Дополнительно в вакуумной камере может располагаться встроенный испарительный геттерный насос NG, улучшающий откачные характеристики основных вакуумных насосов. Элементы, показанные пунктиром, является необязательными. На рис.3.1 показаны вакуумные системы: CV — рабочая камера, в которой проводятся технологический процесс; а — вакуумная система на базе магниторазрядного насоса NH с линией предварительной откачки с использованием адсорбционных насосов NA; б — вакуумная система на базе криогенного насоса NK: в — вакуумная система на базе турбомолекулярного насоса NR; г — вакуумная система на базе диффузионного насоса ND; VT- высоковакуумный затвор; B1 -высоковакуунная ловушка; VI — клапан напуска сухого воздуха;Р1 — высоковакуумный манометрический преобразователь; С — форбаллон; V2 — предохранительный клапан; V3 — форвакуумный клапан; Р2 — форвакуумный манометрический преобразователь; N1 — насос, используемый для предварительной откачки и регенерации; NV-форвакуумяый насос; V4 — отсечной клапан на входе в насос с масляным уплотнением; V5 — напускной клапан на входе в насос с масляным уплотнением, А1 — тепловой экран; А2 — дэмпфер; A3 — масляный фильтр; 1 — патрубок для подсоединения течеискателя; 2 — байпасная линия откачки. Рассмотрим последовательно расположение этих элементов в вакуумной системе и выполняемые ими функции во взаимосвязи с функциями других элементов и функциональным назначением системы в целом. Высоковакуумный затвор является одной из важнейших частей вакуумной системы, Если вакуумная система но обеспечивает условий проведения процесса, затвор перекрывают и проверяют работу отсеченной вакуумной системы для определения неисправностей — в самой вакуумной системе или в рабочей камере. Высоковакуумным затвором необходимо снабжать диффузионные и криогенные насосы для удобства работы с вакуумной системой. Геттерно-ионные и турбомолекулярные насосы могут работать и без него. Для создания в вакуумной системе сверхвысокого вакуума используют затвор с металлическими уплотнителями. Высоковакуумный манометрический преобразователь в вакуумной системе с диффузионным, турбомолекулярные или магниторазрядным насосом устанавливается как на камере, так и непосредственно ка входе в насос, под затвором. В этом месте его можно использовать для проверки работы отсеченной вакуумной системы. Он заацщен от повреждений при загрузке и разгрузке рабочей камеры, а такхе от загрязнений во время проведения технологического процесса. Кроме того, от эмиссии электронов из преобразователя защищен вакуумный процесс. Если установить ионизационный манометрический преобразователь в системе с криогенным насосом, то он может быть источником возможной опасности. Во время откачки газы конденсируются зa криопанели в определенной последовательности (в соответствии с теплотой сорбции), но при аварии и временном отогреве панели газы испаряются и могут представлять взрывоопаснуо смесь. Если при подаче энергии катод манометрического преобразователя будет нагрет, то это может быть причиной взрыва. Предохранительная сетка на входе в насос предохраняет насос от попадания в него мелких твердых частиц, которые могут вызвать поломку ТМН, вызвать короткое замыкание (тепловое в криогенном насосе и электрическое — в магниторазрядном). Поскольку турбомолекулярный, магниторазрядный и криогенный насоси работает в любом положении в пространстве, их следует устанавливать так, чтобы в них не попадали твердые частицы. Для диффузионных насосов мелкие твердые частицы не страшны. Демпферы устанавливает в вакуумные системы с турбомолекулярными и криогенными насосами, так как вибрация не позволяет применять аппаратуру для проведения точных измерений в вакуумной камере. Можно использовать для гашения вибрации сильфонные соединения и гибкие трубопроводы. Вращательные насосы надо устанавливать на резиновые прокладки, и не на раме вакуумной установки, а на полу; использовать гибкие трубопроводы. Ловушки, охлаждаемые задним азотом, устанавливаемые между диффузионным вакуумным насосом и рабочей камерой, препятствуют проникновению обратного потока паров вакуумных рабочих жидкостей из насоса в камеру Легкие фракции ( метан, ацетилен, этан) не улавливаются. Используя в качестве рабочей жидкости полифениловый эфир, можно достичь 1*10 -6 Па и без ловушки. Охлаждаемая жидким азотом поверхность является криоконценсационным насосом и имеет большую скорость сткачки по парам воды. Лучше всего ее помешать внутрь рабочей камеры. Такие ловушки используются для осаждения титана и в случае испарительно-ионных насосов (они включаются в вакуумную систему с магнитораэрядным насосом в области низких давлений и с турбомолекулярным — при откачке водорода). Ловушки, охлаждаемые водой (обычно шевронного типа), всегда устанавливаются над диффузионным насосом ч предназначены для конденсации паров вакуумных рабочих жидкостей, которые затем стекают в насос Форвакуумный насос. Геттерно-ионные и криогенные насосы, являясь газоулавливающими, не нуждаются в форвакуумном насосе,но для запуска их в работу нужна предварительная откачка. Форвакуумный насос подсоединяется на выход диффузионного насосэ для поддержания давления на выходе меньше наибольшего выпускного, которое зависит от конструкции насоса, характеристик вакуумных рабочих жидкостей и обычно равно 10+30 Па. Это давление может поддерживать одноступенчатый механический насос с масляным уплотнением. В сверхвысоковакуумных системах для уменьшения парциального давления водорода в форвакуумной линии используются двухступенчатые насосы с масляным уплотнением. Турбомолекулярный и форвакуумный насос соединяются последовательно для обеспечения молекулярного режима течения откачиваемого гaзa на входе в ТМН и для обеспечения более низкого давления га входе в ТМН, так как для турбомолекулярного насоса давление на входе равно частному от деления давления на выходе на коэффициент сжатия. Коэффициенты сжатия: по углеводородам -10 15 ,по аргону и окиси углерода — 10 10 , по кислороду — 5*10 9 , по азоту — 10 9 , по гелию — 5*10 4 , по водороду — 10 3 . Предельное остаточное давление ТМН обусловлено коэффициентом сжатия водорода и равно 5*10 -6 Па — с сдноступеначатым форвакуумным насосом, 1*10 -7 Па — с двухэтупенчатым форвакуумным насосом, 1*10 -8 Па — с турбомолекулярным или диффузионным насосом в качестве форвакуумного. Если в рабочей камере при проведении технологического процесса необходимо провести точные измерения, то на некоторое время форвакуумный насос, являвшийся источником вибрации, может быть отключен. В этом случае на выходе диффузионного насоса устанавливают форбаллон который позволяет отключить форвакуумный насос на время, пока давление в нем не достигнет наибольшего выпускного давления диффузионного насоса Установив манометрический преобразователь на форбаллоне, можно обеспечить автоматическое включение и выключение форвакуумпого насоса. Форвакуумный клапан необходим в вакуумных системах с диффузионным насосом. Он позволяет использовать форвакуумный насос в качестве насоса предварительного разрежения, а также для откачки диффузионного насоса в период его выключения. Форвакуумный клапан в системе с турбомолекулярным насосом используется для предварительной откачки камеры форвакуумным насосом, а также является отсечным клапаном для механического насоса с масляным уплотнением Форвакуумный манометрический преобразователь (обычно тепловой) устанавливается на форвакуумную линию диффузионного насоса для контроля за давлением на выходе насоса и обеспечения его величины,меньшей наибольшего выпускного давления. В высоковакуумных системах с турбомолекулярным насосом преобразователь в форвакуумной линии устанавливается для удобства обслуживания. Патрубок для присоединения течеискателя обязательно должен быть предусмотрен — рабочей камере (для подооединения квадрупольного масс-спектрометра). В вакуумных системах с диффузионным и турбомолекулярным насосами такой патрубок должен быть предусмотрен в форвакуумной линии для подсоединения гелиевого течеискателя (это самое удобное место для определения малых течей). В вакуумных системах о магниторазрядным или криогенным насосами, которые плохо откачивают гелий, поиск течей является трудоемким и длительным процессом, так как при попадании гелия в систему он дает большой фоновый сигнал гелиевого течеискателя, и дальнейший поиск течей затрудняется. Линия предварительной откачки. Диффузионные насосе должны быть предварительно откачаны до 1 Па, и поэтому для удобства проведений технологических процессов в вакуумной системе предусмотрена байпасная линия откачки (рис 3.1). В вакуумных системах с ТМН при наличии высоковакуумного затвора предварительную откачку рекомендуется прекращать при 10-1 Па, чтобы обеспечить защиту рабочей камеры от обратного потока из насоса и предварительного разрежения (который в данном случаи может являться одновременно и форвакуумным), а затем можно открывать выооковакуумный затвор при работающем ТМН Отсеченный криогенный насос до начала его работы необходимо предварительно откачать до давления запуска (обычно 1Па) Эту откачку можно осуществить двухступенчатым механическим насосом с масляным уплотнением о форвакуумной ловушкой. Рабочую Камеру предварительно откачивают до 100+50 Па, а затем открывают высоковакуумный затвор. Такое большое давление обеспечивает защиту от углеводородных загрязнении. Для запуска магниторазрядных насосов их необходимо предваритсль но откачать до 1+5 Па. Затем магниторазрядный насос и насос предварительного разрежения работают параллельно до достижения давления 0,1 Па, и тогда насос предварительного разрежения отключается Если для предварительной откачки использовался насос с масляным уплотнением, без ловушки, то может произойти углеводородное загрязнение . Поэтому с магниторазрядным насосом для предварительной откачки вакуумной камеры рекомендуется использовать систему адсорбционных насосов или неболыюй турбомолекулярный насос. Такие варианты предпочтительнее насосов с масляным уплотнением и с форвакуумной ловушкой. Системы с магнитораэрядными насосами могут работать и без высоковакуумного затвора, но затвор защищает насос от атмосферы при открывании рабочей камеры, и это способствует уменьшению цикла включения Однако этот насос можно использовать при высоких давлениях. Если во время запуска давление находится в пределах от 2 до 10 -2 Па, то полезно для насоса. Для предварительного разрежения обычно используются двухступенчатые вращательные насосы (за исключением указанных случаев), так как они достигают требуемых давлений запуска быстро и легко Форвакуумные ловушки служат для улавливания обратного потока углеводородных загрязнений, возникавшего при работе механического насоса с масляным уплотнением. Форвакуумные ловушки не нужны на линиях предварительного разрежения вакуумных систем с ТМН и криогенными. насосами, так как их давление запуска превышает 15 Па. Иногда ловушки устанавливают для защиты от углеводородных загрязнений из насоса с масляных уплотнением при его работе ниже 15 Па, но это уменьшает быстроту действия насоса и увеличивает время предварительной откачки. Форвакуумные ловушки следует устанавливать на линии предварительной откачки и форвакуумной линии вакуумных систем с диффузионным насосом и на линии регенерации криогенных насосов. В форвакуумной линии диффузионного насоса они предотвращает попадание рабочих жидкостей из механического насоса в кипятильник диффузионного насоса. Форвакуумные ловушки, охлаждаемые жидким азотом, эффективны, но неудобны в работе, так как при работе их необходимо пополнять жидкий азотом. Они используются для линий предварительной откачки, если время такой откачки мало Сорбционные и каталитические форвакуумныв ловушки легко использовать, но необходима их регулярная регенерация. Для ловушек, охлаждаемых жидким азотом, и сорбционных ловушек регенерация проводится при напуске воздуха со стороны высокого вакуума, но давление должно быть таким, чтобы обеспечить вязкостное течение газа через ловушку (чтобы увлечь выделившиеся газы в сторону насоса с масляным уплотнением). Если проводить регенерацию без напуска воздуха, то выделившиеся пары углеводородов попадут в форвакуумнуи линию и в форвакуумный клапан. Регенерацию сорбционных форвакуумных ловушек можно и не проводить,а размонтировав систему,заменить в них сорбент,а затем использованный сорбент регенерировать в отдельной системе. Защитный экран. Высокая температура в рабочей камере не должна воздействовать на холодные поверхности криогенного насоса Обычно бывает достаточно поворотного колена трубопровода между камерой и насосом. В исключительных случаях (печь или прогреваемая сверхвысоковакуумная система) необходимы охлаждаемый водой отражатель, установленный в рабочей камере, или охлаждаемая водой ловушка, установленная на входе в насос. Для магниторазрядных и турбомолекулярных насосов достаточно но пользовать трубопровод с поворотным коленом.

Вакуумные системы, это комплекс взаимосвязанных элементов, обеспечивающих создание и поддержание заданного разрежения в определенном объеме. Все вакуумные системы разделяются по степени разрежения на системы низкого, высокого и сверхвысокого вакуума. Кроме того, вакуумные системы Основные компоненты вакуумных систем: Некоторые элементы из перечисленных выше могут отсутствовать, все зависит от конкретных требований, предъявляемых к системе. Кроме того, могут дублироваться некоторые или даже все элементы, обеспечивая непрерывное поддержание заданного разрежения. Полностью автоматическая вакуумная система способна самостоятельно подключать дополнительные модули в работу, управлять запорной арматурой и постоянно поддерживать необходимую степень разрежения в заданных объемах. Чертежи вакуумных систем в каждом конкретном случае разрабатываются с учетом требований заказчиков и должны соответствовать требованиям НТД. Они являются неотъемлемой частью любого проекта, учитывают все переменные факторы и разрабатываются обученными специалистами. В качестве примера можно привести медицинские вакуумные системы, отключение которых может оказаться фатальным во время хирургической операции. Каждый датчик вакуумной системы такого типа обязательно дублируется, часто применяется полное дублирование системы и автономное питание. Автоматическая вакуумная система поддерживает необходимое разрежение, включая и выключая насосы, откачивающие воздух согласно показаний датчиков. Основное применение вакуумные системы получили для: Арматура для вакуумных систем различается на запорную, предохранительную и регулирующую. Некоторые виды регулирующей арматуры могут заменять запорную при необходимости. К запорной арматуре относится большинство вакуумных и обратных клапанов, имеющих 2 положения и обеспечивающих только отсекание (проход) рабочей среды, регулирующие и предохранительные устройства. Рабочий макет вакуумной установки, применяемый для обучения студентов:

Вакуумная установка (напыление)Вакуумные установки, применяемые для напыления, бывают периодического, полунепрерывного и непрерывного действия. Для массовой и серийной обработки деталей, применяются вакуумные установки непрерывного действия. Установки периодического и полунепрерывного действия могут иметь несколько загружаемых рабочих камер или одну, загружаемую несколькими позициями. Процесс напыления можно разбить на несколько операций:

Вакуумное напыление получило применение при изготовлении различных электронных плат, нанесении тонировки на стекла автомобилей и металлизации некоторых пластиков. Обычно вакуумные установки для напыления имеют в своей конструкции следующие элементы:

Так как при повышении температуры поверхности обрабатываемой детали происходит отторжение наносимых частиц, поэтому очень важным является правильно организованное охлаждение. В зависимости от применяемого для создания разрежения оборудования, получает название вся установка. Например, вакуумная установка водокольцевая означает применение водокольцевых насосов при откачке газов из рабочей камеры. Существует множество вакуумных установок, отличающихся принципом нанесения напыления, применяемым типом вакуумных насосов, степенью автоматизации, объемом и другими элементами. В качестве примера можно привести вакуумные установки УВ-24С, УВ-947, Булат-3Т, УВН-15, Магна 2М, Оратория-9 и множество других на их основе. Схема вакуумной установки для магнетронного напыления металлов:

Оборудование вакуумных систем (арматура, фланцы, датчики)Наиболее распространенной ошибкой при конструировании вакуумных систем является усложнение проекта и наличие множества лишних элементов. Это могут быть как лишние задвижки, повлекшие дополнительные места для герметизации, датчики, расположенные в неудобных местах и постоянно разрушаемые, фланцы, установленные там, где можно было обойтись цельной конструкцией. Производители вакуумного оборудования в большинстве случаев изготавливают оборудование, отвечающее требованиям заказчика по производительности, максимально возможному разрежению и скорости откачки. На высокопроизводительных системах установка лишних элементов может вызвать их разгерметизацию и не обеспечить срабатывание предохранительных устройств. Поэтому, следует учесть, что вакуумная система, сконструированная непрофессионально, может быть не только неудовлетворяющей условиям эксплуатации, но и опасной для обслуживающего персонала. Вся арматура, используемая при монтаже вакуумных систем, должна полностью соответствовать условиям эксплуатации и изготавливаться с применением соответствующих технологий. Производство вакуумного оборудования должно быть основным направлением работы предприятия, поставляющего все элементы системы. Датчик для работы в глубоком вакууме:

Вакуумная техника (техника создания и поддержания вакуума)Вакуумная и компрессорная техника имеют во многом сходные свойства. Довольно часто производители компрессорного оборудования изготавливают вакуумные системы и их элементы. Производство вакуумной техники основано на дополнительных методах обработки оборудования, достижению максимальной герметизации систем. Технологии создания и поддержания вакуума совершенствовались с течением времени. На данный момент вакуумная наука и техника позволяют создавать разрежение, соответствующее глубокому космическому вакууму. Вертикальные и горизонтальные вакуумные насосы:

Вакуумные насосы (виды и применение)Существует несколько применяющихся видов вакуумных насосов. Каждый из них обладает своими достоинствами и недостатками, что обеспечивает свою сферу применения. Водокольцевой насос получил свое название из-за того, что разрежение в вакуумной системе создается при помощи постоянного кольца воды в рабочей плоски. Вал насоса расположен со смещением, благодаря чему с одной стороны насоса лопасти проходят вплотную к корпусу (не задевая его), а с противоположной стороны имеется значительное расстояние до стенки. При вращении лопасти рабочего колеса захватывают жидкость(воду), закручивая ее в виде кольца. Действующие при этом силы трения вызывают нагрев жидкости, поэтому вода в кольце постоянно подменяется свежей. Так как отсос газа происходит с помощью водяного кольца, то большинство абразивных загрязнений откачиваемой среды отфильтровывается и выходит чистый газ. Такие насосы очень просты в обслуживании, производят быструю откачку газов, нетребовательны к их составу, но не могут создавать глубокое разрежение, что ограничивает их применение в промышленности. Схема работы водокольцевого насоса:

Где точка Н показывает место наивысшего сжатия откачиваемого газа (подсоединение выпускного патрубка), В – вход в насос, К – водяное кольцо. Пластинчато-роторный насос осуществляет откачку газов за счет эксцентрично расположенного по отношению к корпусу вала. На валу имеются специальные отверстия, в которые установлены пружины. Под действием пружин лопасти постоянно прижимаются к корпусу, образуя герметичные по отношению друг к другу камеры. При вращении ротора каждая камера меняет свой объем от минимального (при этом происходит максимальное сжатие находящихся в ней газов) до максимального (создавая при этом разрежение). Для того, чтобы уменьшить трение пластин о корпус, применяется специальное масло. Сфера применения ограничена, так как требуется фильтрующее устройство, гарантирующее отсутствие абразивных частиц в откачиваемых газах и в исходящих газах присутствуют пары масел. Схема работы пластинчато-роторных насосов:

Форвакуумный насос может быть различного типа, например, роторно-пластинчатым, водокольцевым, золотниковым. Главной задачей таких насосов является максимально быстрое создание форвакуума (предварительного разрежения) для обеспечения работы насосов, обеспечивающих высокое разрежение. Это связано с тем, что некоторые модели насосов имеют незначительную скорость откачки при нормальном атмосферном давлении и им требуется максимально возможное разрежение для создания глубокого вакуума. В качестве второй ступени в форвакуумных насосах применяются турбомолекулярные, паромасляные диффузные и другие виды насосов. Насосы Рутса осуществляют откачку газовых смесей благодаря наличию двух, вращающихся синхронно, роторов. Один из роторов получает вращательное движение от двигателя, а другой приводится в действие шестеренчатой передачей, обеспечивающей синхронность вращения. Конструкция позволяет создавать даже высокое разрежение, но требует обязательной очистки поступающего в рабочую камеру газа. Схема работы 2-хкулачкового (поз «а») и 3-хкулачкового (поз «б») насосов Рутса: |