а) Определить величину компрессии в цилиндрах карбюраторного двигателя.

Компрессии характеризует состояние цилиндропоршневой группы, а также плотность прилегания клапанов к своим седлам. Компрессию в цилиндрах двигателя проверяют при помощи КОМПРЕССОМЕТРА или КОМПРЕССОГРАФА.

Порядок проверки величины давления (компрессию) в цилиндрах двигателя:

— пустить и прогреть двигатель (до70–80 0 С);

— проверить исправность аккумуляторной батареи;

— вывернуть все свечи зажигания;

— открыть полностью воздушную и дроссельную заслонки карбюратора;

— вставить резиновый наконечник компрессора в свечное отверстие и плотно прижать;

— провернуть коленчатый вал двигателя стартером 10-12 оборотов со скоростью 180–200 об/мин;

— записать показания и выпустить воздух из компрессора.

— таким же способом замерить компрессию в остальных цилиндрах.

Замер компрессии необходимо проделать для всех цилиндров по 3 раза и определить среднее арифметическое значение. Разница в величине компрессии по отдельным цилиндрам не должна быть более 1 кгс/см 2 . Для исправных двигателей компрессия должна быть (см. таблицу 6).

|

При определении компрессии в двигателях с бесконтактными системами зажигания датчиком «Холла» отсоединить коммутатор зажигания или датчик «Холла».

Таблица 7

| Марка автомобиля, двигателя | Величина компрессии в цилиндр кгc/см 2 |

| «ГАЗ-66», «ГАЗ 3307» | 6,5 – 8,0 |

| «ГАЗ-31029» с двигателями «4021» «402» | 6,5 – 8,0 9,0-10,0 |

| «ЗИЛ 431410» | 6,5 – 8,0 |

| «КамАЗ-740» | 18,0 – 24,0 |

| «ЯМЗ-236» «ЯМЗ-238» | 20,0 – 27,0 |

| «ВАЗ-2101-07» | 10,0-12,0 |

| «ВАЗ 2108-2113» | 10,0-12,0 |

Предельное изменение компрессии по цилиндрам двигателя допустимо:

— для карбюраторного двигателя 1,0 кгс/см 2 ;

— для дизельного двигателя 2,0 кгс/см 2 .

Для выявления причин пониженной компрессии залить в цилиндр 20–25 см свежего масла для двигателя и вновь измерить компрессию. Если величина компрессии при этом незначительно увеличится, то это указывает на неплотное прилегание клапанов к седлам, на обгорание фасок клапанов или на повреждение головки цилиндров. Если же компрессия увеличилась до нормы и выше, то это указывает на износ или пригорание поршневых колец, поршней.

б) Определить величину компрессии в цилиндрах дизельного двигателя.

— пустить и прогреть двигатель (до 70 0 – 80 0 С);

— установить компрессометр на место форсунки первого цилиндра, предварительно сняв форсунку;

— пустить двигатель и записать давление, показываемое манометром при работающем на холостом ходу двигателе (560 об/мин);

— зафиксировать показания компрессометра. Компрессия должна быть не ниже (см. таблицу 6). Таким способом замерить компрессию в остальных цилиндрах.

Разница в показаниях компрессометра по отдельным цилиндрам не должна превышать 2 кгс/см 2 .

При значительном понижении компрессии необходимо проверить состояние клапанов, свободно ли перемещается клапан, крепление головки цилиндров, состояние клапана, цилиндров и поршневых колец.

Недостатки этого метода:

1. Разрядка аккумуляторной батареи (карбюраторного двигателя)

2. Невозможность определения неисправности влияющей на герметичность

Кроме компрессометров можно определить компрессию с помощью компрессографа записывающим показания манометра.

Оценку технического состояния двигателя (ЦПГ и клапанов) можно произвести замером относительной утечки воздуха из цилиндров, что выполняется при помощи приборов К-69 и К-272.

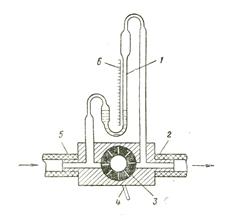

УСТРОЙСТВО ПРИБОРА К-69М

Прибор (см. рис. 2) состоит из корпуса, панели в сборе, соединительного шланга.

Панель в сборе является законченным узлом, которая в корпусе крепится с помощью четырех винтов. На панели смонтированы манометр измерительный, штуцер выходной, регулировочный винт, трубка манометра, штуцер входной, редуктор.

На лицевой стороне прибора нанесены пояснительные надписи и табличка с указанием порядка проверки утечки воздуха через клапаны двигателя.

Рисунок 2 Принципиальная пневматическая схема прибора К-69М

С прибором имеется комплект принадлежностей:

3 Указатель для нахождения ВМТ и НМТ у дизельных двигателей

яp>4 Комплект подставок (колец)

6 Направляющая указателя для нахождения ВМТ и НМТ.

Работа прибора основана на измерении утечки воздуха, вводимого внутрь цилиндра через отверстия для свечи или форсунки при неработающем двигателе методом измерения падения давления.

ОПИСАНИЕ ПНЕВМАТИЧЕСКОЙ СХЕМЫ

Сжатый воздух из воздушной магистрали через гибкий шланг и быстросъемную муфту 1 с клапаном может подаваться или к прибору, или непосредственно к специальному штуцеру 10, установленному в отверстие для свечи или форсунки.

При присоединении гибкого шланга к входному штуцеру 2 прибора, сжатый воздух давлением 3-6 кгс/см 2 поступает в редуктор 3. После понижения давления до 1,6 кгс/см 2 , воздух проходит через входное сопло 4 и поступает через соединительный шланг 9 с быстросъемной муфтой и штуцер 10 в полость цилиндра двигателя. Давление воздуха между входным соплом и имеющимся зазором в неплотностях цилиндропоршневой группы двигателя измеряется манометром 5.

Шкала манометра проградуирована в процентах утечки. Чем больше неплотности в цилиндропоршневой группе, тем больший процент утечки покажет измерительный манометр. При присоединении шланга воздушной магистрали 1 к штуцеру 10, минуя прибор, благодаря повышенному давлению в полости цилиндра, более четко определяется (путем прослушивания) состояние клапанов и прокладки головки блока цилиндров.

Предельные значения утечек воздуха указаны в таблице 7.

| Объект проверки | Показатели | Карбюраторные двигатели | Дизельные двигатели | |

| С диам. цилиндров 51-75 мм | С диам. цилиндров 75-100 мм | С диам. цилиндров 101-130мм | С диам. цилиндров 75-100 мм | С диам. цилиндров 101-130мм |

| Цилиндры | У2, У2-У1 | Цилиндры негодны, требуют ремонта | ||

| более16% более12% | более28% более20% | более50% более30% | более45% | более52% более30% |

| Поршневые кольца и клапана | У1 | Негодны поршневые кольца и клапана | ||

| более8% | более14% | более23% | более24% | более29% |

| Негодны поршневые кольца и клапана (определение неисправностей производится при помощи индикатора утечки воздуха). | ||||

| более 4% | более 8% | более 14% | более 8% | |

| Прокладка головки блока | Утечка воздуха | Прокладки негодны, если пузырьки воздуха прорываются в горловину радиатора или в стыке между головкой и блоком, а также, если слышится прорыв воздуха в соседний цилиндр. |

У1 — утечка воздуха при положении поршня в начале такта сжатия (НМТ).

У2 — утечка воздуха при положении поршня в конце такта сжатия (ВМТ).

ПРОВЕРКА БЕНЗИНОВОГО ДВИГАТЕЛЯ

1 Установить в свечное отверстие 1 цилиндра пыж или свисток.

2 Провернуть коленчатый вал (рукояткой) до момента выброса пыжа или подачи свистка.

3 Поворачивать коленчатый вал до прекращения подачи вала с риской на гребенке.

4 Вставить в корпус прерывателя-распределителя шкалу с подставкой (кольцо), а на валик распределителя стрелку.

5 Совместить отметку шкалы, обозначающую ВМТ 1 цилиндра с концом стрелки.

6 Если двигатель стоит на автомобиле, включить низкую передачу коробки передач и затормозить двигатель ручным тормозом.

7 Присоединить быстросъемную муфту соединительного шланга к штуцеру подачи воздуха и вставить его в свечное отверстие двигателя (1 цилиндра).

8 Зафиксировать показание манометра.

9 Результаты измерения занести в таблицу.

При отсутствии неплотностей в клапанах, поршневых кольцах и прокладки головки блока замеренная величина утечки воздуха характеризует состояние цилиндропоршневой группы (ЦПГ), при положении поршня в конце такта сжатия.

В случае получения утечек, больше предельно допустимых, указанных в таблице 6, следует уточнить состояние цилиндропоршневой группы путем замера утечки и при положении поршня в начале такта сжатия для чего:

— отсоединить прибор от штуцера подачи воздуха в цилиндры двигателя;

— растормозить двигатель и выключить передачу (если двигатель стоит на автомобиле);

— вращая коленчатый вал рукояткой до момента подачи свистка, что соответствует началу такта сжатия (НМТ) или установить конец стрелки, установленной на валике распределителе, против отметки на шкале и затормозить двигатель вновь;

— соединить прибор со штуцером подачи воздуха в цилиндры двигателя.

Состояние цилиндра в этом случае характеризует разность утечки воздуха при положении поршня в конце такта сжатия (ВМТ) и начала такта сжатия. Если эта разность больше величины, указанной и табл. 7, то цилиндры требуют капитального ремонта.

Для более точного определения мест утечки следует в цилиндры подать воздух повышенного давления.

Для этого необходимо отсоединить прибор от двигателя и воздушной магистрали. Соединить шланг воздушной магистрали непосредственно со штуцером подачи воздуха в цилиндры двигателя, минуя прибор (при этом давление воздуха должно быть около 4,5 кгс/см 2 ).

В этом случае, благодаря более высокому давлению, более четко прослушиваются утечки через различного рода неплотности.

При определении утечки воздуха через неплотности следует пользоваться индикатором из комплекса принадлежностей или на слух.

Если не годны поршневые кольца, то сильный шум прорывавшегося воздуха легко слышен в маслоналивной горловине.

Если не годны клапана, то визуально наблюдаются колебания индикатора утечки, который вставляется в отверстие для свечи согласно таблицы, которая имеется на панели прибора или слышен шум выходящего воздуха из глушителя или впускного коллектора.

Если величина утечки воздуха значительная, это указывает на одну из следующих неисправностей двигателя.

— зависание клапанов, при этом слышится сильный шум через отверстие для свечи соответствующего цилиндра;

— поломка или пригорание колец, при этом слышится сильный шум через маслоналивную горловину;

— прогорание прокладки головки блока, при этом наблюдается обильное появление пузырей воздуха между головкой и блоком, или в наливной горловине радиатора, а также слышится сильный шум от воздуха, протекающего в смежный цилиндр при прогорании перемычек прокладки между цилиндрами.

Определение технического состояния остальных цилиндров производится аналогично выше изложенному.

Проверка дизельного двигателя проводится анологично.

4.3 Определение количества газов, прорывающихся в картер двигателя

При значительном прорыве газов в картер двигателя свидетельствует об износе ЦПГ и выгорании масла.

Определение объема газов прорывающихся в картер позволяет судить о состоянии шеек цилиндров, поршней и поршневых колец, однако не позволяет определить герметичность клапанов.

Для замера количества газов, прорывающихся в картер двигателя, используется газовый счетчик и реометр.

Рисунок 3 – Схема реометра:

1-V-образный жидкостный манометр; 2-шланг отвода газов в атмосферу; 3-диафрагма; 4-рукоятка диафрагмы; 5-шланг для подвода газов, прорывающихся в картер двигателя; 6-шкала реометра

1 Определить количество газов, прорывающихся в картер двигателя:

— заглушить пробками трубки системы вентиляции картера и отверстие маслоизмерительного щупа;

— вставить в горловину масляного патрубка конусный наконечник резинового шланга газового счетчика (или подводящего шланга реометра);

— вывесить задний мост автомобиля и поставить под него козелки, а под передние колеса (спереди и сзади) – упоры, препятствующие перемещению автомобиля;

— пустить и прогреть двигатель;

— включить низшую передачу (I или II) в КП и притормозить колеса ножным тормозом так, чтобы двигатель работал с полной нагрузкой при полностью открытой дроссельной заслонке.

Число оборотов при этом должно лежать в пределах 1200-1400 об/мин. Это соответствует скорости движения автомобиля 30-35 км/час – для грузовых автомобилей; 45-60 км/час – для легковых автомобилей;

— замерить объем газов, прорывающихся в картер, в течение 30 сек;

— повторить замер и подсчитать среднее арифметическое значение.

На основании полученных данных сделать заключение о техническом состоянии цилиндропоршневой групп

Неплотное закрытие клапанов происходит в результате изнашивания фасок клапанов. Изношенные фаски клапанов устраняют притиркой.

Притирку клапанов начинают с приготовления пасты: пасту приготавливают из 1,5 части (по объему) микропорошка карбида кремния зеленого, одной части дизельного масла и 0,5 части дизельного топлива. Перед употреблением притирочную пасту перемешивают, чтобы микропорошок не осаждался. Затем на фаску седла клапана наносят тонкий равномерный слой пасты. Стержень клапана смазывают моторным маслом. Притирку производят дрелью с присоской или соответствующим приспособлением при возвратно-вращательном движении. Нажимая на клапан, необходимо повернуть его на ‘/з оборота по часовой стрелке, затем на 1/3 оборота в обратном направлении. Клапаны круговыми движениями не притирают. Притирку продолжают до появления на фасках клапанов седел пояска шириной не менее 1,5 мм матового цвета, как показано на рис. 24.

Рекламные предложения на основе ваших интересов:

Рис. 24. Расположение притертых матовых поясков на седле и головке клапана при закрытом положении:

а — правильное; б— неправильное; 1 — положение пояска на седле и головке клапана

При правильной притирке матовый поясок на седле головки клапана должен начинаться у большего основания конуса седла.

После окончания притирки клапаны и головки цилиндров промывают керосином и обдувают воздухом. Качество притирки клапанов определяют после сборки клапанного механизма проверкой его на герметичность. Для этого головку цилиндра устанавливают впускными и выпускными окнами вверх и в углубления клапанных гнезд заливают керосин. Хорошо притертые клапаны не должны пропускать топливо в местах уплотнения в течение 30 мин. При подтекании керосина производят постукивание резиновым молотком по торцу клапана. Если подтекание не устраняется, клапаны притирают повторно.

При необходимости качество притирки проверяется «на карандаш». Для этого на фаску клапана мягким графитовым карандашом наносят на равном расстоянии б—8 черточек. Клапан осторожно вставляют в седло и после сильного нажатия проворачивают на 1/2 оборота. При качественной притирке все черточки стираются.

После контроля качества притирки клапанов клапанный механизм собирают и регулируют. Регулировку клапанов производят при четырех положениях коленчатого вала. Первое положение коленчатого вала определяют относительно начала впрыска топлива в первый цилиндр совмещением меток на муфте опережения впрыска и корпуса топливного насоса.

Изношенные детали цилиндропоршневой группы можно восстановить наращиванием на них металла без разборки двигателей. Автором этого перспективного способа восстановления деталей без разборки двигателей и агрегатов композицией СУРМ-В является советский ученый-изобретатель кандидат технических наук П. Г. Суслов.

Способ восстановления деталей композицией СУРМ-В обеспечивает:

– восстановление изношенных колец, цилиндров, поршней, клапанов и седел клапанов наращиванием металла до 100 мкм;

– поднятие давления в конце такта сжатия (компрессия) в цилиндрах двигателя до нормальной величины через 50—100 км пробега;

– уменьшение расхода топлива до 1,5 л на 100 км пробега автомобиля;

– уменьшение расхода масла в 2—3 раза.

Гарантийный срок службы восстановленных деталей композицией СУРМ-В составляет 30 тыс. км пробега.

Технологический процесс восстановления деталей композицией СУРМ-В состоит из следующих операций:

– замеряют давление конца сжатия в камерах сгорания цилиндров двигателя (компрессию проверяют после регулировки зазоров в клапанах);

– прогревают двигатель до температуры 85…90 °С; отворачивают и снимают с двигателя форсунки; на место первой форсунки устанавливают и закрепляют наконечник компрес-сометра КН-1127 так, как крепится форсунка;

-вращают коленчатый вал двигателя стартером с частотой вращения 500 мин-1 до тех пор, пока самописец компрессометра по карточке не остановится;

– выпускают воздух из компрессометра, отворачивая воздушный винт;

– снимают наконечник компрессометра с первого цилиндра и устанавливают в отверстие форсунки второго цилиндра;

– заворачивают воздушный винт, курком перемещают диагностическую карточку на 2-е положение и замеряют компрессию во втором цилиндре.

Аналогичным образом замеряют компрессию в остальных цилиндрах двигателя и сравнивают с данными технической характеристики двигателя. Давление конца сжатия в цилиндрах двигателя КамАЗ-740, прогретого до температуры 90 °С, должно находиться в пределах 2,6—2,8 МПа (26—28 кгс/см2). Разница в показаниях максимального давления конца сжатия в цилиндрах одного двигателя должна быть не более 0,2 МПа (2 кгс/см2).

При пониженной компрессии в цилиндрах двигателя, что свидетельствует об износе деталей цилиндропоршневой группы, в каждый цилиндр двигателя через отверстия для форсунок медицинским шприцем вливают по 30 мл композиции СУРМ-В. После этого рывками проворачивают стартером коленчатый вал на 1—2 оборота для нанесения композиции на поверхности стенок цилиндра, колец и поршней, на поверхности седел клапанов. Затем форсунки устанавливают на цилиндры и заводят двигатель, дав проработать ему на холостых оборотах 5—7 мин.

Контрольный замер компрессии производят после пробега автомобиля 50—100 км.

Негерметичность системы питания воздухом двигателя устраняют, как показано на рис. 25, следующим образом:

– с автомобиля снимают воздушный фильтр и вынимают фильтрующий элемент;

– резиновые шланги, патрубки и прокладки с трещинами и разрывами заменяют;

– негерметичность трубопроводов по сварным швам устраняют пайкой твердым припоем;

– погнутые посадочные поверхности под резиновые шланги и патрубки штампованных трубопроводов устраняют правкой, а на литых патрубках — зачисткой.

При наличии повреждений или разрывов картона фильтрующий элемент заменяют. Промывают фильтрующий элемент не более трех раз. Для этого погружают его в теплый (40…50 °С) раствор моющего средства ОП-7 или бытовых порошков концентрацией 10—25 г/л воды на 25—30 мин и вращают в течение 10— 15 мин. После очистки от загрязнений в растворе фильтрующий элемент промывают в чистой воде и просушивают.

При установке нового элемента необходимо проверить целостность резиновых прокладок, убедиться в отсутствии деформации наружного кожуха. Корпус и инерционная решетка фильтра промываются в дизельном топливе или горячей воде. Все детали системы продувают сжатым воздухом. Сетка воздухозаборника очищается от пыли. В процессе сборки фильтра особое внимание обращают на состояние прокладок и шлангов.

На соединениях воздушного тракта надежно затягивают хомуты. Допускается при установке резиновых патрубков, прокладок, шлангов использовать герметизирующие составы (уплотни-тельные пасты, герметик, белила).

После устранения неисправностей производят контрольную проверку герметичности впускного тракта двигателя. Проверку герметичности впускного тракта двигателя выполняют в следующем порядке:

– в корпус воздушного фильтра на место фильтрующего элемента устанавливают заглушку, показанную на рис. 25, закрепляют ее в корпусе гайкой с плоской шайбой и уплотнительной прокладкой из резины;

– в гнездо крышки горловины помещают промасленную ветошь и поджигают ее. После интенсивного дымообразования вставляют крышку в горловину и плотно ее закрывают;

– закачивают в систему воздух ручным шинным насосом; для заполнения дымом всей системы питания двигателя воздухом вывертывают индикатор засоренности воздушного фильтра из штуцера крепления. Через 20—30 с дым начнет выходить из отверстия штуцера.

Рис. 25. Проверка герметичности воздушного тракта:

а — снятие фильтрующего элемента; б — установка заглушки вместо фильтрующего элемента; 1 — воздушный фильтр; 2 — входная труба; 3 — уплотнитель; 4 – кронштейн кабины; 5 — труба воздухозаборника; 6 — хомут крепления трубы; 7- воздухозаборник с сеткой; 8 — выходная труба воздушного фильтра; 9 – патрубок отбора пыли (эжектор); 10 — промасленная ветошь; 11 — заглушка; 12 – манометр; 13 – барашковая гайка; 14 — пружинный захват замка крышки; 15 — крышка фильтра; 16 — прокладка фильтрующего элемента; 17 — индикатор засоренности воздушного фильтра

После заполнения воздушного тракта дымом индикатор устанавливается на место. Для обнаружения мест неплотностей ручным насосом создают давление 0,02 МПа (0,2 кгс/см2) и по выходу дыма определяют места разгерметизации.

Изношенные или сорванные резьбы в отверстиях восстанавливают резьбовыми вставками. Для этого отверстие рассверливают, нарезают резьбу под наружный диаметр резьбовой вставки и после этого устанавливают резьбовую вставку. Внутренний диаметр резьбы резьбовой вставки должен соответствовать номинальному под болт или шпильку.

Работоспособность цилиндропоршневой группы (ЦПГ) двигателя КАМАЗ определяется величиной зазоров между поршнем и гильзой, компрессорными кольцами и гильзой, компрессорными кольцами и поршнем.

Указанные диагностические параметры тесно связаны с расходом масла на угар, а также с расходом картерных газов, шумами, стуками и компрессией.

— Шумы и стуки в зоне цилиндров можно заметить по ударам в поршневой группе, в особенности при прохождении поршнем верхней мертвой точки, и при перекладке поршня с одной стороны гильзы на другую. Появляющийся шум и вибрация позволяют определять техническое состояние цилиндропоршневой группы при наличии стетоскопа. Самый распространённый – мембранный стетоскоп КИ-1154, а также электронный автостетоскоп – ТУ11 Бе-0-003.

При проведении диагностики нужно коснуться стержнем стетоскопа корпуса двигателя в месте проверяемых деталей ЦПГ и прослушать возникаемые стуки. Характер и сила стуков определяет техническое состояние деталей контролируемого сопряжения. Результат диагноза проходит в зависимости от опыта и квалификации исполнителя.

Характеристика стуков при разных показателях неисправности двигателя и зоны прослушивания:

1. Износ коренных подшипников коленвала. Прослушивается характер стука низкого тона сильный или средний, четкий регулярный. Зона прослушивания – против коренных опор. Режим работы двигателя – 1 400 – 1 600 об/мин с периодическим увеличением до максимальной.

2. Изношенность шатунных подшипников коленвала. Характер стука- сильный, глухой или звонкий металлический. Зона прослушивания – против верхнего положения шатунного подшипника. Работа двигателя – 1 400 – 1 600 об/минс периодическим выключением подачи топлива.

3. Слабая посадка пальца в головке шатуна или бобышке поршня. Слышится сильный, высокой тональности звук. Зона прослушивания – уровень верхнего положения оси пальца. Двигатель работает с малой частотой вращения.

4. Изношенность сопряжения гильзы с поршнем. Стук – сильный глухого тона, увеличивается при повышении нагрузки. Звук слышится по всей высоте цилиндра. Двигатель работает с малой частотой вращения с переходом на среднюю.

5. Изношенность сопряжения поршень-кольцо. Стук – глухой, дребезжащий. Прослушивается стук на уровне колец для положений ВМТ и НМТ поршня. Работа двигателя такая же.

— Расход масла на угар выступает эксплуатационным параметром и вычисляется по доливу масла в двигатель. На это в значительной степени влияют условия использования автомобиля КАМАЗ ( состояние дорожного покрытия, горные условия, нагрузки на двигатель, масса перевозимого груза). Кроме этого, на его значение оказывает влияние утечка масла из двигателя (из уплотнений головок цилиндров, корпусов масляных фильтров, гидравлической муфты). Предельно допустимые показатели значений расхода масла на угар при отсутствии утечек для дизельных двигателей КАМАЗа равняются 6 литрам на 1000 км для автопоезда.

— Компрессия характеризует степень герметичности клапана с седлом, и степень изношенности сопряжений поршень-уплотнительное кольцо-гильза цилиндра.

Как правило, компрессия измеряется компрессором К183. Проводят измерение компрессии при прокручивании двигателя стартером. Попеременно компрессор помещается в отверстие для форсунки и закрепляется при помощи зажима.

Рекомендуют вынимать все форсунки из двигателя с целью уменьшения нагрузки на стартер. На наконечниках трубопроводов высокого давления устанавливают резиновые шланги для слива топлива в емкость.

Значения давления в конце такта сжатия в процессе использования немного изменяется, и выступает в зависимости от конструкции применяемого компрессометра. Из этого следует, что как параметр технического состояния лучше применять разность давлений между цилиндров. Разность не должна быть больше 294,2 кПа (3 кгс/см2). При превышении этого показателя, цилиндры меньшего давления считаются отстающими. Для последующего выяснения причин неудовлетворительного состояния деталей уплотнения цилиндров, нужно их разобрать.

— Для произведения измерения расхода картерных газов наиболее популярным является индикатор расхода картерных газов КИ-13671. Его устанавливают на маслозаливной горловине двигателя. Сапун двигателя наглухо закрывают пробкой. Измерение расхода картерных газов необходимо производить на прогретом двигателе КАМАЗа с частотой вращения коленчатого вала в – 2 600 об/мин. При расходе катерного газа, превышающего 120 л/мин нужно произвести проверку компрессии в цилиндрах, чтобы выявить отстающий цилиндр. Если на двигателе КАМАЗа нет отстающего цилиндра, то его можно использовать до расхода картерных газов 180-200 л/мин.