Комплектование узлов и агрегатов автомобиля производится в комплектовочном отделении, в которое поступают годные, отремонтированные и запасные детали. Процесс комплектования заключается в подборе к базовой детали узла или агрегата всех других деталей этого узла или агрегата по размерам, а иногда и по весу. Ниже рассмотрен пример подбора деталей при комплектовании двигателя.

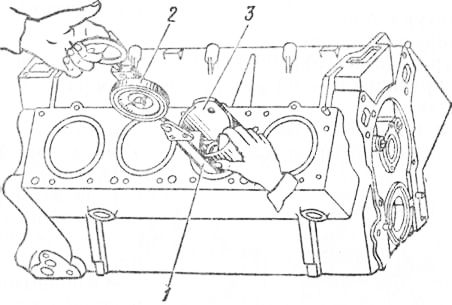

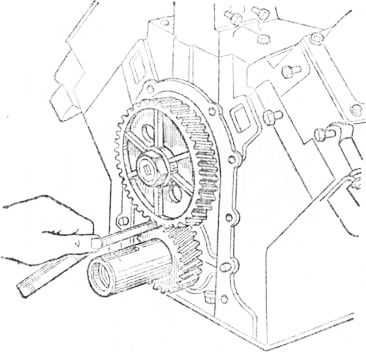

Рис. 188. Измерение зазора между поршнем и цилиндром:

1 — лента-щуп, 2 — динамометр, 3 — поршень

Рекламные предложения на основе ваших интересов:

Базовой деталью двигателя является блок цилиндров и в первую очередь по размерам цилиндров подбираются поршни.

Поршни изготовляются номинального и ремонтного размеров. В зависимости от диаметра гильзы цилиндра подбирают поршень соответствующего размера.

Поршни подбирают без смазки при температуре деталей 10—30 °С. Перед подбором гильзы и поршни промывают и тщательно протирают. Подбор проверяют протягиванием ленты-щупа между гильзой и поршнем в плоскости, перпендикулярной оси поршневого пальца.

При измерении зазора ленту-щуп (рис. 188) вставляют в гильзу, после этого вводят поршень днищем вниз. При измерении зазора между поршнем и гильзой двигателя 3M3-53 лента-щуп должна иметь толщину 0,05 мм, ширину 13 мм и длину не менее 200 мм, а для двигателя ЗИЛ-130 толщина ленты-щупа должна быть 0,08 мм.

Усилие протягивания ленты-щупа для двигателей 3M3-53 и ЗИЛ-130 составляет 34,3—44,1 н [3,5—4,5 /сГ]. Подобранный поршень без колец должен опускаться вниз под действием собственного веса.

Поршни подбирают по гильзам, не выпрессовывая их из блока, или по гильзам, выпрессованным из блока.

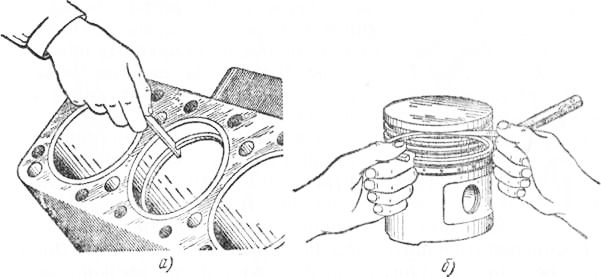

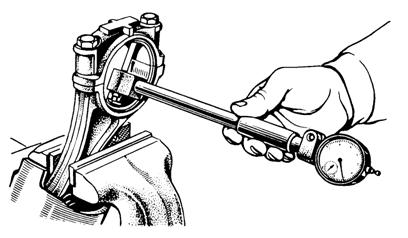

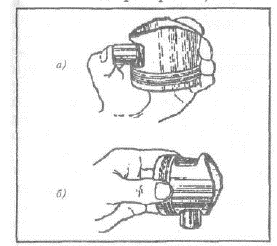

Рис. 189. Подбор поршневых колеи:

а — измерение зазора в стыке кольца, б — измерение зазора о канавке поршня

Поршни подбирают также и по весу. В двигателях 3M3-53 например, поршни, комплектуемые для одного двигателя, не должны отличаться по весу более чем на 0,1 н [на 10 Г].

После подбора на днищах поршней ставят клейма, соответствующие порядковым номерам цилиндров. Затем к поршням подбирают поршневые пальцы. Поршневой палец должен свободно входить в отверстия бобышек поршня, предварительно нагретого до 70 °С.

Компрессионные и маслосъемные поршневые кольца подбирают того же ремонтного размера, что и цилиндры. При подборе поршневые кольца проверяются по зазору в стыке и по зазору в канавках поршней.

Зазор в стыке поршневого кольца, вставленного в цилиндр, измеряют щупом (рис. 189, а), зазор должен быть 0,3—0,5 мм. Подгонка поршневого кольца по зазору в стыке производится опиливанием личным напильником стыковых поверхностей. Плоскости стыка колец после опиливания должны быть параллельны.

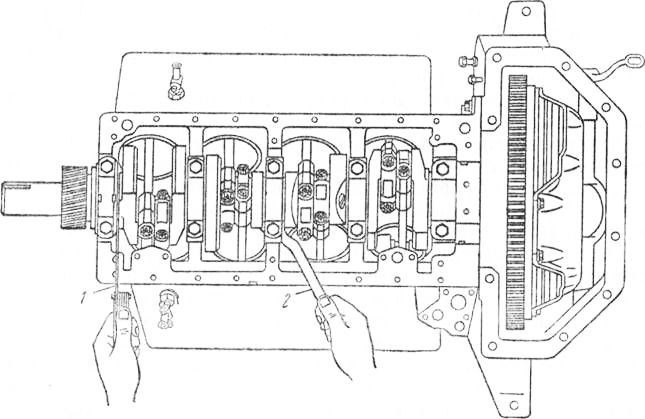

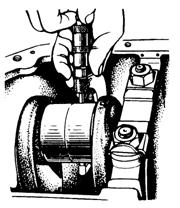

Зазор в канавке поршня по высоте измеряют щупом (рис. 189, б), он не должен превышать 0,05—0,08 мм для верхнего компрессионного и 0,04—0,07 мм для остальных колец. При двигая при помощи воротка (рис. 191) вал вперед и назад направлении продольной оси двигателя, щупом замеряют зазор который должен составлять 0,075—0,245 мм у первого коренног подшипника.

Установка поршней с шатунами в цилиндры бло к а. Для установки поршней с шатунами поворачивают блок двигателя, установив его на стенде вертикально, передней частью вверх. При установке шатуна в сборе с поршнем на шатунные болты надевают специальные латунные или медные колпачки, предохраняющие зеркало цилиндров от повреждений. При установке компрессионных колец стыки их по окружности поршня располагают на 120° при разборном маслосъемном кольце, при установке чугунного маслосъемного кольца стыки располагают на 90°.

Рис. 191. Проверка осевого зазора коленчатого вала:

1 — щуп, 2 — вороток

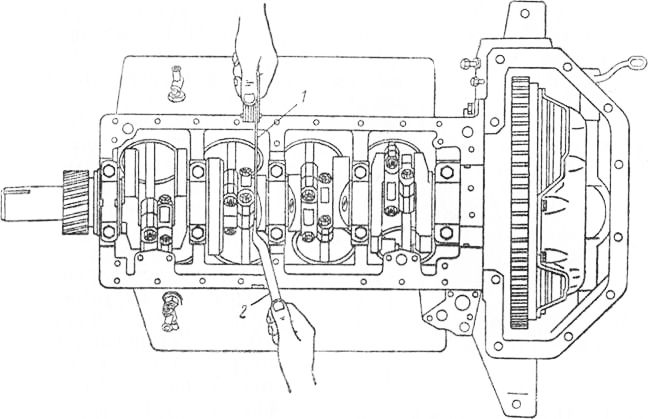

Поршень с шатуном вставляют в цилиндр при положении, когда метка на днище поршня направлена вперед. Ленточным приспособлением сжимают поршневые кольца и продвигают поршень по цилиндру при помощи деревянной оправки, доведя подшипник шатуна до шейки коленчатого вала. Сняв предохранительные колпачки с шатунных болтов, ставят на место и закрепляют нижнюю крышку шатуна. В такой же последовательности устанавливают поршни в остальные цилиндры. Суммарный зазор 0,12—0,38 мм между торцами шатунных подшипников и щекой коленчатого вала проверяют при помощи щупа и воротка (рис. 192).

Момент затяжки гаек шатунных болтов составляет 7,0— 8,0 кГм. Затяжку коренных и шатунных подшипников проверяют прокручиванием коленчатого вала. Момент прокручивания вала при правильно подобранных радиальных зазорах в подшипниках должен быть не более 10 кГм. Закончив проверку затяжки шатунных подшипников, гайки шатунных болтов зашплинтовывают.

Рис. 192. Проверка осевого зазора в шатунных подшипниках:

1 — щуп, 2 — вороток

Установка распределительного вала в сборе с шестерней и фланцем. Блок двигателя поворачивают разъемной плоскостью картера вверх и устанавливают в блок распределительный вал с шестерней и фланцем в сборе, предварительно убедившись в совпадении масляных каналов и смазав шейки вала и кулачки маслом, применяемым для двигателя.

При установке распределительного вала в блок зуб, отмеченный точкой на шестерне коленчатого вала, должен войти во впадину шестерни распределительного вала, отмеченную точкой на этой шестерне.

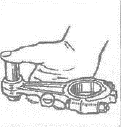

Проверяют зазор 0,04—0,05 мм между зубьями распределительных шестерен при помощи щупа (рис. 193). Щуп толщиной 0,05 мм не должен проходить, зазор проверяют в трех точках по окружности шестерни под углом 120°.

Проверив зазор, закрепляют фланец распределительного вала болтами, момент затяжки которых должен быть 2,0—3,0 кГм. После затяжки болтов проверяют осевой зазор между торцом шейки вала и упорным фланцем, который должен составлять 0,08—0,208 мм. Затем надевают на конец коленчатого вала маслоотражатель, устанавливают и закрепляют крышку распределительных шестерен в сборе с сальником и прокладкой болтами.

Под болты с правой стороны ставят сбоку реактивной тяги подвески двигателя. Момент затяжки болтов должен быть 2,0— 3,0 кГм.

Устанавливают и закрепляют на крышке распределительных шестерен центробежный датчик ограничителя числа оборотов коленчатого вала двигателя, предварительно установив под два болта крепления датчика на крышке зубчатый указатель для установки поршня в в. м. т.

Рис. 193. Проверка зазора в зацеплении зубьев распределительных шестерен

Напрессовывают при помощи оправки шкив коленчатого вала, ввертывают и закрепляют храповик, застопорив его замочной шайбой.

Установка масляного картера. Предварительно устанавливают и закрепляют болтами перегородку и маслоприемник в сборе. Установив прокладку, закрепляют болтами масляный картер. Болты крепить следует так, чтобы их: затяжка производилась последовательно от середины к краям.

Установка крышки картера и вилки выключения сцепления. Установив в картер вилку выключения сцепления, болтами закрепляют фланец вилки. После установки крышки картера сцепления и щитка картера закрепляют их болтами. Поворачивают двигатель на стенде, установив его сцепления вверх цилиндрами.

Установка головок цилиндров. Предварительно собирают головку цилиндров, для чего устанавливают ее на верстак и вставляют клапаны. На выпускные клапаны устанавливают механизмы вращения, для впускных клапанов надевают опорные шайбы на пружины, устанавливают пружины клапана, надевают резиновые манжеты на впускные клапаны, устанавливают на пружины тарелки, затем, сжимая пружины съемником, устанавливают сухарики клапана и тем самым закрепляют клапан с пружинами на головке.

Прокладку головки блока кладут на плоскость разъема блока и устанавливают головку на фиксаторы блока. Затем устанавливают толкатели в гнезда блока, штанги толкателей, направив их верхние концы в проемы головок.

После этого устанавливают оси в сборе с коромыслами на головке цилиндров, соединив концы штанг толкателей с коромыслами. Вставляют болты с плоскими шайбами в отверстия стоек осей коромысел и предварительно затягивают их. Затем вставляют остальные болты с плоскими шайбами и, подсоединив щитки свечей и сточные желобки, закрепляют головку блока. Момент затяжки болтов 7—9 кГ‘М. Указанные операции повторяют при установке второй головки цилиндров.

Установка впускного газопровода. С внутренней стороны газопровода закрепляют маслоуловитель. Ввертывают в гнездо газопровода с наружной стороны корпус в сборе с клапаном вентиляции картера, ввертывают штуцер в отводящий канал газопровода, устанавливают на штуцере трубку отвода картер-ных газов. Ввертывают в гнездо корпуса термодатчик. Затем положив уплотнительные прокладки, устанавливают и закрепляют впускной газопровод. Момент затяжки гаек составляет 2,0— 3,0 кГ-м.

Установка выпускного газопровода. Устанавливают выпускной газопровод с прокладкой и закрепляют его на шпильках гайками с плоскими шайбами. Момент затяжки гаек 4,0—6,0 кГ-м. Одновременно с установкой левого выпускного газопровода укрепляют щиток картера, а в проем между головкой цилиндров и газопроводом устанавливают направляющую трубу масляного измерителя (щупа), которую закрепляют прижимной гайкой на штуцере, ввернутом в блок.

После сборки двигателя устанавливают механизмы, крепящиеся к двигателю: масляные фильтры, масляный насос, патрубок с термостатом, водяной насос с вентилятором, топливный насос, карбюратор, воздушный фильтр, фильтр очистки масла насоса гидроусилителя, рулевой механизм, компрессор, генератор, стартер, прерыватель-распределитель и его привод, свечи зажигания и провода высокого напряжения.

После сборки основные агрегаты автомобилей подвергают обкатке и испытанию. Обкатка агрегатов производится с целью приработки деталей, а испытание — с целью проверки качества сборки. Двигатели, например, подвергаются холодной обкатке без нагрузки и горячей обкатке без нагрузки и под нагрузкой, а также испытанию под нагрузкой. Обкатывают и испытывают двигатели на стендах. Нагрузка при горячей обкатке и испытании двигателей создается гидравлическими или электрическими тормозными установками. Кроме двигателя, обкатке и испытанию после ремонта подвергаются коробки передач и задние мосты.

Комплектование деталей шатунно-поршневой группы начинают с подбора поршней к гильзам цилиндров в соответствии с их размерами и массой – по размерным группам. Обозначение группы нанесено на верхнем торце гильзы и днище поршня. Поршни и гильзы в составе одного двигателя должны быть одной размерной группы – номинального (Б, С, М) или ремонтного (РБ, РС, РМ). Допускается подбирать детали, бывшие в эксплуатации поршни и гильзы по фактическому зазору согласно приложения 5.

Поршневые пальцы к отверстиям бобышек поршней подбирают по натягу (в «холодном» состоянии), а к втулке верхней головки шатуна – по зазору (приложение 6).

Поршневые кольца подбирают по размерам гильз и поршневым канавкам. Как было сказано выше.

При подборе кольцо устанавливают в гильзу и щупом проверяют величину зазора в замке и плотность прилегания к поверхности гильзы. Если зазор мал, то его увеличивают, опиливая поверхность одного торца замка. При проверке прилегания кольца допускается зазор между кольцом и гильзой не более 0,02. 0,03 мм на дуге 60°.

Кольцо должно прокатываться по канавке поршня свободно, без заеданий. Зазор между канавкой и кольцом измеряют щупом. Если зазор меньше допустимого, то кольцо шлифуют на плоскошлифовальном станке с одного торца.

Поршни, пальцы, шатуны кроме подбора по линейным размерам должны иметь минимальные отклонения по массе в рамках одного комплекта на двигатель (приложение 4). При необходимости выравнивания массы металл удаляют со специального прилива нижней крышки шатуна сверлением или на обдирочно-шлифовальном станке.

Втулки подбирает в соответствии с размерами отверстий в верхних головках шатунов. Втулки должны входить с натягом 0,125. 0,048 мм — это нормальный, допустимый — 0,040 мм.

Сборку шатунно-поршневой группы начинают с запрессовки втулок в верхние головки шатунов. При этом нужно следить за совпадением маслоподводящих отверстий во втулке и шатуне.

Сопряжение «палец-втулка верхней головки шатуна» считается правильно подобранным в том случае, если шатун, свободно висящий на смазанном дизельным маслом пальце, при проворачивании, руками за палец, отклоняется от вертикального положения на угол около 30°.

Поршень подлежит тщательному осмотру. На обработанных его поверхностях не допускаются забоины, надрывы металла, глубокие риски, задиры, заусенцы и острые кромки. Выход маслосливных отверстий на поверхность юбки не допускается.

Далее необходимо соединить поршень с шатуном поршневым пальцем. Для этого нагреть поршень до температуры 80. 90 °С в электрошкафу или масляной ванне. Смазать втулку верхней головки шатуна дизельным маслом и при помощи наставки запрессовать поршневой палец в поршень на прессе. Продольное перемещение пальца ограничить установкой стопорных колец.

Проверить щупом зазор между торцом верхней головки шатуна и бобышкой поршня, который должен быть в пределах 2±0,5 мм с каждой стороны, Проверить на весах массу шатунов в сборе с поршнями. Разность массы комплектов на дизель не должна превышать 30 г.

Установить на поршень при помощи разжимного приспособления маслосъемные и компрессионные кольца, отвечающие требованиям, изложенным в разделе «Разборка и дефектация». Для двигателей Д-50, Д-240 в первую и вторую кольцевые канавки снизу — маслосъемные кольца и в остальные — компрессионные.

При вращении поршня, находящегося в горизонтальном положении, вокруг своей оси на 360° компрессионные кольца должны плавно перемещаться в канавках и утопать в них при легком встряхивании. На поверхности колец не должно быть рисок, задиров, забоин и трещин.

Шатуны комплектуют с новыми вкладышами номинального или ремонтного размера. Ремонтные размеры вкладышей большего размера могут быть получены путем расточки старых вкладышей меньшего размера. После расточки толщина антифрикционного слоя должна быть не менее 0,3 мм.

Шатунные болты должны входить в отверстие шатуна и крышки от легких ударов молотка массой 200 г. На болтах и в гайках не допускаются сорванные, смятые и стянутые нитки резьбы.

|

Для определения сборочного зазора «вкладыш — шатунная шейка» коленчатого вала следует измерить диаметр отверстий в нижней головки шатуна (рисунок 15) с установленными вкладышами (затяжка крышки моментом 170…160 Н·м) и диаметр шатунной шейки коленчатого вала (рисунок 16).

Рисунок 15.- Измерение отверстия шатунного подшипника индикаторным нутромером.

Рисунок 16.- Измерение диаметра шатунной шейки коленчатого вала микрометром.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Какие износы и неисправности обнаруживаются у деталей шатунно-поршневой группы?

2. Все ли детали шатунно-поршневого комплекта подвергаются ремонту и восстановлению?

3. Как осуществляется подбор деталей ШПГ двигателя?

4. Каков порядок сборки шатунно-поршневой группы?

5. В чем суть окончательной подгонки отверстия во втулке верхней головки шатуна?

6. Технология восстановления втулок раскатыванием.

7. Как осуществить дорнование втулок?

8. В чем недостаток холодной правки шатунов?

9. По каким показателям контролируют поршневые кольца?

10. Преимущества и недостатки применяемых технологий ремонта и восстановления деталей?

ЛИТЕРАТУРА

1. Сушкевич М.В. Контроль при ремонте сельскохозяйственной техники. – М.: Агромиздат, 1988.- 254 с.

2. Беккер И.Г. Ремонт технологического оборудования лесозаготовительных машин. – М.: Экология, 1991. – 30 с.

3. Шевченко А.Н., Сафронов П.И. Справочник слесаря по ремонту тракторов. – Л.: Машиностроение, 1989. – 512 с.

4. Ремонт машин / Под ред. И.Е. Ульмана. – М.: Колос, 1982.- 446 с.

5. Бабусенко С.М. Ремонт тракторов и автомобилей. – М.: колос, 1980. – 335 с.

6. Шасси тракторов МТЗ-80,-82 / Технические требования на капитальный ремонт. – М.: ГОСНИТИ, 1985. – 204 с.

7. Технологические карты на капитальный ремонт двигателей СМД-14,-17,-18. – М.: ГОСНИТИ, 1980. – 260 с.

8. Двигатели А-41, А-01М. / Технические требования на капитальный ремонт . – М.: ГОСНИТИ, 1986. – 200 с.

ПРИЛОЖЕНИЯ

ПРИЛОЖЕНИЕ 1

Дата добавления: 2018-02-15 ; просмотров: 2074 ; ЗАКАЗАТЬ РАБОТУ

1. Перед сборкой двигателя все детали промываются, производится их тщательный осмотр и контрольные замеры для определения их технического состояния и возможности их использования при сборке.

2. Затем производится комплектование деталей и сборка отдельных групп деталей и узлов.

Если износ шеек коленвала не превышает допустимого, то он комплектуется с вкладышами подшипников номинального размера. Если износ коренных и шатунных шеек коленчатого вала больше допустимого, то он комплектуется коренными и шатунными вкладышами увеличенной толщины одного из ремонтных размеров, определяемых по наиболее изношенной из коренных и из шатунных шеек. При этом производится перешлифовка коренных и шатунных шеек вала под размеры соответствующих комплектов ремонтных вкладышей (см. Приложение 1).

При невозможности ремонта коленвала он заменяется на новый и комплектуется вкладышами номинального размера, а перед установкой в блок цилиндров производится его балансировка в сборе с маховиком и сцеплением.

При установке сцепления на маховик для его центрирования в запрессованный в торце коленвала подшипник вставляют специальную оправку, или первичный вал КПП.

При установке коленвала смазываются моторным маслом и устанавливаются в гнезда блока цилиндров и крышек вкладыши коренных подшипников, затем укладывается коленвал, устанавливаются в пазы упорные полукольца и крепятся крышки коренных подшипников.

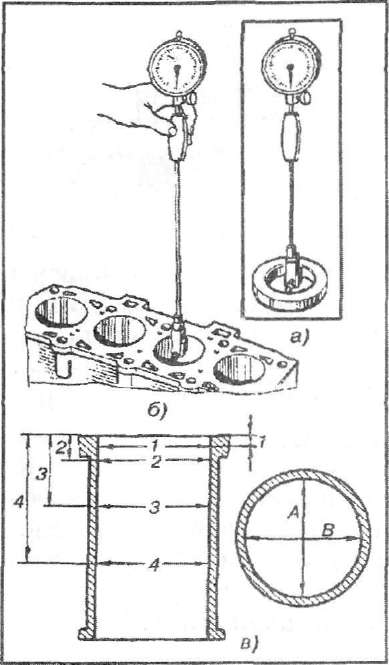

При необходимости замены деталей поршневой группы производится подбор поршней к цилиндрам (гильзам) по размерам таким образом, чтобы между гильзой и поршнем обеспечивался оптимальный зазор 0,05 — 0,07 мм. Для этого производится измерение цилиндра в нескольких поясах по высоте в двух взаимно перпендикулярных направлениях с помощью индикаторного нутромера(см. рисунок).

Рисунок. Измерение цилиндров индикаторным нутромером:

а — установка нутромера на ноль по калибру, б — проведение замера, в —-пояса замеров;

А и В — направления измерений; 1, 2, 3, 4 — номера поясов.

Глубина поясов для замера цилиндров двигателей приведена в таблице.

Пояса для замеров цилиндров двигателей

| № пояса замера | Глубина пояса замера от верхней плоскости блока (гильзы) цилиндров двигателей, мм, моделей | ||

| ВАЗ-2108 | МеМЗ-245 | ВАЗ-2105, | УЗАМ-ЗЗ1, |

| — |

Установка нутромера на ноль при измерении диаметра цилиндров производится с помощью калибра. Измерение диаметра поршня про изводится только в плоскости, перпендикулярной поршневому пальцу на расстоянии от днища поршня 51,5 мм у двигателя ВАЗ-2108, 52, 4 мм — у двигателя ВАЗ-2106 и на расстоянии 22,5 мм от нижнего торца юбки поршня — у двигателей УЗАМ-ЗЗ1 и 412.Подбор поршней к цилиндрам производится без поршневых колец при комнатной температуре. Помимо размеров поршни, устанавливаемые на один двигатель, должны подбираться по массе. Массы самого легкого и самого тяжелого поршней на двигателе не должна различаться более чем на 2,5. 3,0 г,в связи с чем поршни при изготовлении сортируются по массе на соответствующие группы и имеют необходимую маркировку.

В одном цилиндре должны быть установлены поршень, поршневые кольца, палец и шатун одной размерной группы. Массы поршневых комплектов (поршень, поршневой палец, поршневые кольца и шатун) разных цилиндров одного двигателя не должны различаться между собой по массе более чем на 8 г. Шатуны, устанавливаемые на один двигатель, также не должны отличаться по массе более чем на 8 г. При необходимости замены одного шатуна производится его подгонка по массе путем снятия металла с бобышек на крышке и головке шатуна.

Пример.

Поршневые пальцы подбираются к поршням и шатунам таким образом, чтобы при комнатной температуре на двигателях ВАЗ смазанный моторным маслом палец входил нажимом большого пальца в отверстие поршня и не выпадал из него под действием собственной массы, а в головку шатуна входил с натягом, после нагрева шатуна до 240°С. На остальных двигателях поршневой палец должен от усилия пальца руки входить в верхнюю головку шатуна (см. рис.), а в отверстие поршня входить после нагрева последнего в воде до 60. 85°С.

Рисунок. Установка поршневого пальца и проверка его посадки.

Рисунок. Проверка правильности подборки поршневого пальца к втулке малой головки шатуна.

После подбора поршней, пальцев и шатунов производится их сборка с нагревом, как отмечалось выше, соответственно шатуна (двигатели ВАЗ) или поршня (остальные двигатели). Для запрессовки поршневого пальца в верхнюю головку шатуна и в поршень на двигателях ВАЗ применяется специальная оправка (см. рис.).

Рисунок. Запрессовка поршневого пальца двигателей ВАЗ в верхнюю головку шатуна с помощью оправки:

1 — рукоятка оправки с упорным буртиком; 2 — поршневой палец; 3 — направляющая; 4 — дистанционное кольцо.

Поршневые кольца подбираются к цилиндрам в соответствии с их размерами по зазору, вставленного в соответствующий цилиндр двигателя (рис. 212, а) и зазору между торцом кольца и его канавкой в поршне (см. рис.).

Рисунок. Проверка зазора в замке поршневого кольца (а) и бокового зазора между поршневым кольцом и канавкой в поршне (б):

1 — поршневое кольцо; 2 — щуп; 3 — блок цилиндров двигателя; 4 – поршень.

Зазоры, рекомендуемые при подборе поршневых колец, приведены в таблице.

Зазоры, рекомендуемые для подбора поршневых колец

| Двигатель | Зазор в замке кольца, установленного в калибре или в цилиндре | Зазор, мм, между кольцом и канавкой поршня по высоте кольца | |

| компрессионного | маслосъемного | ||

| ВАЗ-2108 | 0,25. 0,4 0,25. 0,5*’ | 0,04. 0,0075* 2 0,03. 0,0065" 3 | 0,02. 0,055 |

| МеМЗ-245 | 0,21. 0,55 0,9. 1,5» | 0,045. 0,077* 2 0,025. 0,057* 3 | — |

| ВАЗ-2105, -2106 | 0,03. 0,45* 2 0,25. 0,4* 3 | 0,045. 0,077* 2 0,25. 0,057* 3 | 0,020. 0,0052 |

| УЗАМ-331, -412 | 0,35. 0,45 | 0,06. 0,87′ 2 | 0,041. 0,068 |

| ЗМЗ-402 | 0,3. 0,5 0,3.. .0,7» | 0,05. 0,082 | 0,135. 0,335 |

1 Маслосъёмное кольцо

2 Верхнее компрессионное кольцо.

3 Нижнее компрессионное кольцо.

После подбора колец они устанавливаются в канавки поршня с помощью специального приспособления, а поршень с кольцами в цилиндр — с помощью специальной оправки (см. рис.) или ленточного устройства.

Рисунок. Приспособления для установки поршня с кольцами в цилиндр:

а — оправка (в форме стального конусного кольца); б — ленточное приспособление.

Поршневые кольца устанавливаются на поршень так, как показано на рис. 10, причем замки соседних поршневых колец не должны находиться на одной линии, а должны располагаться под углами 90° — 180°. Обычно при установке трех поршневых колец выдерживают одинаковые углы между их замками, равные 120°. Перед установкой поршневых колец на уже работавший в двигателе поршень, необходимо тщательно прочистить его канавки от нагара с использованием специального приспособления (см. рис.).

Рисунок. Очистка нагара в канавках поршней с помощью приспособления.

Перед установкой съемных гильз в блок цилиндров необходимо тщательно очистить посадочные поверхности гильз от отложений. Затем, установив предварительно гильзы с новыми уплотнительными медными кольцами в цилиндры и прижав их к блоку усилием 5. 7 кгс, проверить выступание верхнею торца гильзы над плоскостью блока цилиндров, которое должно быть у двигателей УЗАМ-ЗЗ1 и 412 в пределах 0,01. 0,08 мм. При необходимости выступание гильз регулируют подбором толщины уплотнительных колец. Перед окончательной установкой уплотнительную прокладку, опорный торец и установочный пояс гильзы следует покрыть тонким слоем нитроэмали для обеспечения герметичности посадки гильзы в блоке.

Детали резьбовых соединений, имеющие более двух ниток сорванной резьбы, заменяют на новые, остальные детали прогоняют соответствующими метчиками и плашками. Все устанавливаемые на двигатель при сборке детали, особенно используемые повторно, должны быть тщательно очищены, промыты, а их рабочие поверхности смазаны моторным маслом. Затяжку ответственных резьбовых соединений при сборке необходимо производить с требуемым моментом.

Общая сборка двигателя производится в обратном порядке.

Папиллярные узоры пальцев рук — маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ — конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.