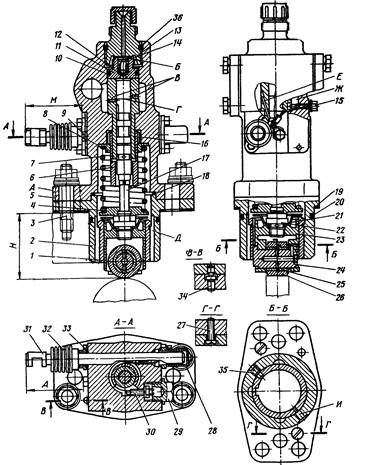

Предназначен для подачи топлива в форсунку, устанавливается на лотке и состоит из корпуса 5, в котором установлены втулка 16 плунжера с плунжером 17 и корпус 11 клапана с клапаном 12. Втулка плунжера и седло клапана закреплены в корпусе насоса нажимным штуцером 13. Втулка плунжера зафиксирована стопорным винтом 15 (рис. 48).

Во втулке плунжера имеются два отверстия В для подвода и отсечки топлива. На плунжере в верхней его части с обеих сторон расположены верхняя и нижняя спиральные отсечные кромки Г, обеспечивающие регулировку количества подаваемого топлива в цилиндры путем поворота плунжера.

Спиральные отсечные кромки на плунжере расположены таким образом, что при движении рейки в корпус насоса подача топлива уменьшается, а при выдвижении увеличивается. Прокладками 19 регулируется равномерность угла опережения подачи топлива по цилиндрам. Для обеспечения одинаковых углов начала подачи топлива до верхней мертвой точки (в. м. т.) по всем цилиндрам дизеля необходимо, чтобы зазор между плунжером и седлом нагнетательного клапана при верхнем крайнем положении плунжера был одинаковым у всех насосов и равным 2±0,1 мм. При регулировке давления сгорания допускается уменьшение или увеличение толщины прокладок на 0,5 мм.

Рис. 48. Насос топливный высокого давления:

1, 25 — втулки; 2 — втулка направляющая, 3 — шпилька; 4 — тарелка нижняя, 5 — корпус насоса, 6 —- венец зубчатый; 7 — пружина; 8 —тарелка верхняя; 9 — болт; 10, 18, 20 — кольца уплотнительные; 11 — корпус нагнетательного клапана; 12 — клапан; 13 — штуцер нажимной; 14 — прокладка, 15 — винт стопорный; 16 — втулка плунжера; 17 — плунжер; 19 — прокладка регулировочная; 21 — тарелка, 22 — упор; 23 — корпус толкателя; 24 — ось ролика; 26 — ролик; 27, 30 — винты, 28 — крышка; 29 — пробка; 31 — рейка; 32 — колпак; 33 — фланец, 34—штифт; 35 — винт стопорный; 36 — кольцо уплотнительное. Н, М — установочные размеры; А — поверхность маркировки толщины прокладок; Б — полость высокого давления; В —отверстие для подвода и отсечки топлива; Г —кромки отсечные; Д — отверстие для слива масла; Е — отверстие; Ж — полость низкого давления; И — отверстие для подвода масла к толкателю.

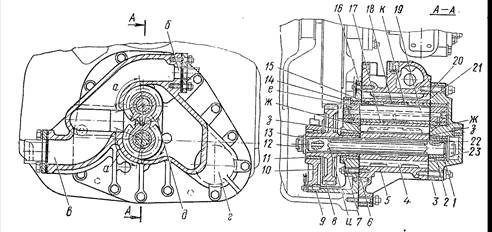

Масляный насос. Насос (рис. 49.) шестеренного типа, односекционный. В корпусе 5 для двух шестерен имеются полости, которые закрыты крышками — передней 9 и задней 3. К передней крышке крепится подшипник 10, служащий второй опорой для приводной шестерни 8. В бронзовых втулках 2,7 и 11 вращается шлицевой ведущий вал 13. Цапфами вала являются стальная втулка 1, сидящая на шпонке 22, и ступицы приводной шестерни 8. Насаженные на шлицах вала 13 ведущая шестерня 4, приводная шестерня 8 и втулка 1 стягиваются гайками 12 и 23, застопоренными шплинтами. Ведомая шестерня 20 с запрессованными бронзовыми втулками 17 и 21 вращается, на оси 19. Ось установлена в крышках 3 и 9 и удерживается от смещения стопором 14. Втулки шестерни помещены между регулировочными кольцами 16 и втулкой 18 и от осевого смещения удерживаются стопорными кольцами 15. При вращении шестерни масло из всасывающей полости г переносится в нагнетательную в, в объемах, заключенных между зубьями шестерен 4 и 20 и корпусом насоса. Масло для смазки бронзовых втулок, в которых вращается ведущий вал, подается из нагнетательной полости по пазам в передней и задней крышках и далее по двум каналам и на шлицах вала 13 и радиальных отверстиях в цапфе шестерни 8— к втулке 11. После смазки из втулки 2 масло отводится по центральному отверстию шлицевого вала в картер дизеля. К втулкам 17 и 21 ведомой шестерни масло подается по каналам ж в передней и задней крышках, через радиальные и центральный каналы в оси 19 и из полости к по каналам на оси. Далее масло, проходя через зазоры втулок, поступает в кольцевые канавки в крышках, которые соединены канавками д с полостью всасывания. Верхний канал б, соединенный с полостью нагнетания, заканчивается фланцем с трубой, по которой часть масла проходит к фильтру тонкой очистки масла.

Рис. 49. Масляный насос: 1, 18 — втулки; 2, 7, 11, 17, 21 бронзовые втулки; 3- задняя крышка; 4 — ведущая шестерня; 5-корпус; 6- штифт; 8- приводная шестерня; 9 — передняя крышка; 10 — подшипник; 12, 23 — гайки; 13 — шлицевой ведущий вал; 14 -стопор; 15-стопорное колесо; 16-регулировочное кольцо; 19-ось; 20- ведомая шестерня; 22 — шпонка; в г, к- полости-; е, б, ж, и -каналы; 3- паз; д — канавка.

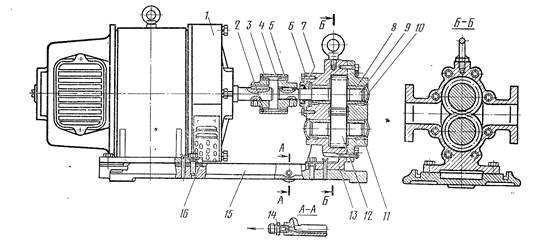

Маслопрокачивающий насос. Маслопрокачивающий агрегат (рис. 50.) состоит из шестеренного насоса и электродвигателя. Насос и электродвигатель закреплены болтами и зафиксированы разводными коническими штифтами на горизонтальной плите 15. Между лапами электродвигателя и плитой установлены стальные прокладки 16, служащие для центровки эдектродвигателя. На концы валов насоса и электродвигателя на призматических шпонках насажены зубчатые полумуфты 3 и 5, зафиксированные от осевого смещения винтами. Полумуфты соединены между собой шлицевой муфтой 4, осевое смещение которой ограничено стопорным кольцом 2.

Рис. 50. Маслопрокачивающий насос:

1 — электродвигатель; 2 — кольцо; 3, 5 — полумуфты; 4 — муфта; 6 — обойма; 7 — сальник; 8 — втулка; 9, 12 — шестерни; 10 — заглушка; 11 — крышка; 13 — корпус; 14 — штуцер; 15 —горизонтальная плита; 16— прокладка.

В чугунный корпус 13 шестеренного насоса вставлены ведущая 9 и ведомая 12 шестерни. Ведущая шестерня изготовлена за одно целое с валом привода насоса. Шестерни закрыты крышкой 11 которая крепится к корпусу болтами и фиксируется двумя цилиндрическими штифтами. В корпус и крышку запрессованы бронзовые втулки, в которых вращаются опоры шестерен. Втулки 8 зафиксированы винтами.

Для уплотнения выходного конца вала ведущей шестерни в обойме 6 установлен сальник 7. Обойма 6 прикреплена к корпусу болтами. Стык между корпусом и обоймой уплотнен паронитовой прокладкой. В отверстия подшипниковых втулок корпуса и крышки установлены заглушки 10. К штуцеру 14 присоединена трубка для отвода просочившегося масла.

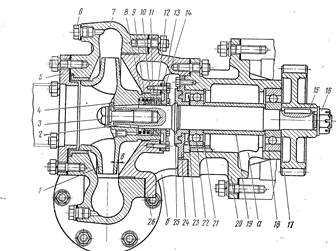

Водяной насос (рис. 51). На дизеле установлены два одинаковых по устройству центробежных водяных насоса, которые прикреплены к редуктору нагнетателя и приводятся во вращение от шестерни редуктора. Колесо 1 насажено на конус вала 2 и закреплено болтом 5, застопоренным пластинчатым замком 4. Опорами вала служат шарикоподшипники 18 и 22, размещенные в кронштейне 20. На цилиндрическом конце вала на шпонке 15 посажена приводная шестерня 17, которая вместе с шарикоподшипниками, распорной втулкой 19, лабиринтной втулкой 25 и отбойником 23 закреплена на валу гайкой 16.

Перемещение вала с колесом в осевом направлении ограничивается шарикоподшипником 22, наружное кольцо которого зажато между стопорным кольцом 21 и фланцем 24. Подшипники смазываются маслом, поступающим из корпуса редуктора. Уплотнением, препятствующим попаданию масла в водяную полость, служат отбойник 23, фланец 24 и втулка 25. Утечка воды из насоса вдоль вала предотвраща-

ется торцовым уплотнением, состоящим из вклеенного в пластмассовую обойму 12 угле-графитного кольца 13, стального фланца 14, резиновой втулки 11, кольца 10 и обоймы 9.

Рис. 51. Водяной насос:

I — колесо; 2 — вал; 3 — болт; 4 — пластинчатый замок; 5 — фланец; 6— пробка- 7 —улитка; 8 — пружина; 9 — обойма; 10 — кольцо; 11 — резиновая втулка; 12 — q бойма: 13 — углеграфитное кольцо; 14 -стальной фланец; 15- шпонка; 16 -гайка; 17-приводная шестерня: 18, 22 шарикоподшипники; 19 — распорная втулка; 20 — кронштейн; 21 -стопорное кольцо; 23 — отбойник; 24 фланец; 25 — лабиринтная втулка; 26 — корпус; а, б — каналы.

При этом резиновая втулка плотно охватывает вал, а пружина 8 прижимает обойму 12 с кольцом 13, притертым торцом к фланцу 14. Обойма 12 имеет два паза, в которые входят соответствующие выступы колеса, вследствие чего детали 8, 9, 10, 11, 12, 13 уплотнения вращаются вместе с валом. Просочившиеся вода и масло стекают из корпуса по каналу б. Пробки 6 служат для слива воды и выпуска воздуха из улитки насоса. Вместо верхней пробки в отверстие может быть ввернут штуцер. С передней стороны насос закрыт фланцем 5, к которому крепится труба, подводящая воду к насосу.

Основные требования и схема

Необходимые технико-экономические и эксплуатационные показатели дизелей можно получить, если топливная аппаратура обеспечивает: подачу за рабочий цикл в каждый цилиндр заданного в соответствии с нагрузкой дизеля количества топлива; начало подачи топлива в определенный момент по установленному значению угла опережения подачи топлива до ВМТ; подачу топлива по заданному закону; достаточное распыливание топлива и равномерное распределение его в камере сгорания; сохранение вышеперечисленных характеристик в течение времени, определенного руководством по эксплуатации дизелей, при условии качественного обслуживания топливной системы; возможность восстановления указанных характеристик при плановых ремонтах. На дизелях типа Д49 применяются две аналогичные схемы топливных систем. Дизели 8ЧН 26/26 типов ЗА-6Д49, ЗАЭ-6Д49 имеют насос, установленный на дизель, и прокачивающий насос с электроприводом в системе тепловоза. На дизель-генераторах 1А-9ДГ, 2А-9ДГ и 2В-9ДГ насос устанавливается с 1978 г. Система отличается тем, что фильтры тонкой очистки топлива расположены непосредственно на дизеле, что позволяет устранить загрязнение топлива при монтаже дизеля на тепловозе.

Топливная система (рис. 63) ряда дизелей Д49 состоит из фильтров грубой и тонкой очистки, топливопровода, расположенного на дизеле, и перепускного клапана. До и после фильтра тонкой очистки, для определения давления топлива на входе в дизель и засоренности фильтра по перепаду давлений установлены манометры 2. Топливо из бака тепловоза через фильтр грубой очистки засасывается насосом подачи топлива и через фильтр тонкой очистки подается по трубе 3 к насосам высокого давления правого и левого рядов дизеля. Избыток топлива через перепускной клапан 7 и топливоподогреватель отводится в бак тепловоза. Топливо, просочившееся из полости высокого давления форсунок, по трубе 9 также сливается в топливный бак тепловоза. На всех дизелях типа Д49 установлены одинаковые (индивидуальные для каждого цилиндра топливные насосы высокого давления с механически приводимым плунжером-золотником и (форсунки закрытого типа с гидравлическим управлением движения иглы.

Топливоподкачивающий насос. На дизелях Д49 применяются две разновидности топливоподкачивающих насосов: насос шестеренного типа с приводом от электродвигателя, смонтированного совместно с насосом на общей плите, установленной вне дизеля, а также насос, установленный на дизель с приводом от коленчатого вала. По характеру работы насосы отличаются тем, что насосы с приводом от электродвигателя имеют постоянную независимо от дизеля частоту вращения приводного вала и подачу, в то время как насос, установленный на дизеле, имеет частоту вращения ведущего вала, изменяющуюся соответственно частоте вращения коленчатого вала дизеля. Это позволяет при насосе независимого привода создавать наибольшие давление и циркуляцию топлива через насосы высокого давления на режимах холостого хода и наименьшие на режиме полной мощности. Насосы с приводом от дизеля обеспечивают обратную картину. Кроме того, насосы с приводом от дизеля вследствие конструктивных особенностей позволяют иметь давление в системе до 0,6 МПа, а с независимым приводом не более 0,25-0,3 МПа.

Насос шестеренного типа (рис. 64) с приводом от дизеля установлен на торце корпуса привода насосов и приводится во вращение через промежуточный шлицевый валик 6, втулку и штифт, позволяющие за счет зазоров в шлицевых соединениях компенсировать несоосность ведущего валика насоса и шестерни привода. Корпус 1 насоса соединен с кронштейном 2 шпильками и зафиксирован двумя штифтами 3. Ведущая шестерня 9 и зубчатое колесо 10 вращаются в текстолитовых втулках 8, запрессованных в корпус и кронштейн насоса. Втулки 8 установлены в корпусе и кронштейне на эпоксидной смоле и обеспечивают совпадение разгрузочных канавок. Подшипники шестерен смазываются топливом, проходящим по зазорам из полости нагнетания насоса. В корпусе насоса с обеих сторон выполнены цилиндрические расточки и конические поверхности для установки перепускного клапана в нагнетательной полости. В зависимости от направления вращения ведущей шестерни насоса положение перепускного клапана в корпусе изменяется. На рис. 64 положение клапана соответствует вращению ведущего валика против часовой стрелки. Клапан 14 дифференциального типа прижимается конусной поверхностью к аналогичной поверхности, выполненной в корпусе, пружиной 13. Затяжка пружины регулируется изменением высоты кольца 12.

Рис. 63. Топливная система дизеля 16ЧН 26/26: 1 — фильтр тонкой очистки топлива; 2 — манометр; 3 — труба подвода топлива; 4 — насос высокого давления; 5 — топливопровод высокого давления; 6 — форсунка; 7 — перепускной клапан; 8 — труба слива избытка топлива с дизеля, 9 — труба слнва топлива из форсунок; 10 — топлнвоподкачнваюїдий насос

Рис. 64. Топливоподкачивающий насос

В кронштейне насоса размещено сальниковое уплотнение, состоящее из манжет 7 и проставочных колец 4, 5. Уплотнение зажато между стопорными кольцами 15. Для контроля за уплотнением в проставочном кольце 5 имеется отверстие б с проточкой на наружной поверхности, соединенных с каналом а в кронштейне. Из канала а вытекает топливо при нарушении уплотнения левой манжетой и масло — правой манжетой. Топливо, просочившееся через зазоры между цапфой шестерни и втулкой, отводится во всасывающую полость по каналам г в кронштейне и д в зубчатом колесе 10.

При работе насоса топливо, подведенное во всасывающую полость, захватывается вращающимися шестернями и переносится в нагнетательную полость, откуда направляется в нагнетательную магистраль дизеля. Топливо из впадины шестерни протекает через разгрузочные канавки во всасывающую полость насоса. При давлении топлива в нагнетательной полости насоса выше 0,6- 0,05 МПа клапан 14 сжимает пружину 13 и перепускает избыток топлива во всасывающую полость насоса.

Топливные системы тепловозов служат для бесперебойной подачи очищенного топлива к топливным насосам высокого давления в течение времени, определенного его запасом на тепловозе. Принципиально топливныесистемы различных тепловозов идентичны, т. е. в своем составе имеютодинаковые по назначению элементы: топливный бак, трубопроводы, фильтры грубой и тонкой очистки топлива, топливоподкачивающий насос, топли-воподогреватель, предохранительные и Рис. 121. Схема топливной системы дизеля 10Д100: 1 — дизель: 2 коллектор топливный; А — клапан перепускной: 4. 1> манометры давлення топлива до и после фильтра тонкой очистки: б" фильтр тонкой очистки: 7 демпфер; 8 клапан предохранительный: .9 — подогреватель топлива; 10 — заборное устройство; 11 вентиль для выпуска воздуха из систем. ; 12 щуп; 1:1 — бак топливный; 14 — пробка н клапан для слива отстоя; 15, 16 вентили; 17 горловина; 1л — клапан аварийного питания; 19 — фильтр грубой очистки; 2(1 — топлнвоподкачиваю щий иасос

Рис. 122. Схема топливной системы дизеля 5Д49: 1 топливный бак: 2 грязесборник; Я — насос топливный основной; 4 — заборное устройство; 5 — клапан невозвратный; б — гибкий рукав; 7 — клапан аварийного питания; 8 — клапан предохранительный; 9 фильтр грубой очистки; 10 — топливоподкачивающий насос; 11 — электродвигатель; 12, 15 — вентили; 13 — фонарик; 14 — подогреватель топлива: 16 — клапан; 17 — манометр для измерения давления до фильтра тонкой очистки: 18 — электроманометры (давление после фильтра тонкой очистки); 19 — че-тырехсекционный фильтр тонкой очистки; 20 — дизель; 21 — край сливнойневозвратные клапаны, вентили и манометры.

Дизель 1 ОД 100. Топливо (рис. 121) подается в систему из топливного бака подкачивающим насосом 20. При этом оно проходит заборное устройство 10, фильтры грубой очистки 19, фильтры тонкой очистки б7 и по топливопроводам подводится к топливным насосам высокого давления. Подача насоса топливой системы обычно более чем в 2 раза превышает максимально необходимую для работы дизеля на полной мощности. Это обеспечивает интенсивную циркуляцию топлива в баке и его разогрев. Избыток топлива через перепускной клапан 3 сливается в подогреватель 9. Для предохранения насоса от перегрузок перед фильтром установлен предохранительный клапан, отрегулированный на давление 0,3-0,35 МПа (3-3,5 кгс/см2) и через который избыток топлива сливается в топливоподогреватель и далее в бак. Давление топлива в топливном коллекторе после фильтров тонкой очистки колеблется в пределах

0,1-0,25 МПа (1-2,5 кгс/см2). Для измерения давления топлива до фильтров и после фильтров применяются манометры 4 и 5. Для гашения пульсации давления топлива и защиты манометра 5 от повреждения перед ним установлен демпфер 7 в виде шайбы с дросселирующим отверстием диаметром 0,4 мм. По разности показаний манометров 4 и 5 можно судить о степени загрязненности фильтров 6: больше разность показаний, больше степень загрязненности фильтров. Для выпуска воздуха и эмульсии из системы на нагнетательной трубе имеется вентиль П. Грязное топливо из лотка дизеля сливается по трубе в грязеотстойник, а просочившееся из форсунок- обратно в топливный бак. Втоп-ливоподогревателе 9 топливо подогревается горячей водой из системы охлаждения дизеля. Если нет необходимости в подогреве топлива, топливоподогреватель может быть отключен.

При выходе из строя топливопод-качивающего насоса система переводится на аварийный режим, при кото

Рис. 123. Схема топливной системы дизеля ПД1М:

1 — топлнвоиодогреватель; 2 — пробка; 3 — электродвигатель; 4 тоиливоподкачивающнй насос; 5 — разгрузочный клапан; 6 -■ клапан; 7 — фильтр тонкой очистки; 8 — топливный коллектор; 9 — электроманометр; 10 — обратный шариковый клапан; 11 — бак топливный; 12 — клапан слива топлива из отстойника; 13 — фильтры грубой очистки топлива; 26, 28 — краны; 27 — вентиль (цифры в кружочках обозначают номера, выбитые на бирках кранов и вентиля)

ром топливо, минуя фильтры грубой очистки, через клапан 18 аварийного питания поступает к фильтрам тонкой очистки и далее в топливные коллекторы. Подъем топлива к топливным насосам в этом случае происходит в результате разрежения в топливопроводе, создаваемого плунжерами насосов высокого давления. Под действием атмосферного давления топливо из бака поднимается к клапану аварийного питания, приподнимает шарик клапана и поступает в топливные коллекторы. При работе на аварийной системе дизель может развить мощность не более 2/з номинальной.

Дизель типа 5Д49. Дизель (рис. 122) имеет два топливных насоса: один топливоподкачивающий 10, работающий только во время пуска дизеля, и другой основной 3 с приводом от дизеля. При выходе из строя основного насоса топливоподкачивающий включается тумблером, расположенным в аппаратной камере, на постоянный режим работы. В случае выхода из строя обоих насосов, подача топлива в топливные коллекторы осуществляется через клапан 7 аварийного питания за счет разрежения в топливопроводе, создаваемого плунжерами иасосов высокого давления.

Для поддержания необходимого давления топлива перед насосами высокого давления на сливном топливопроводе установлен подпорный клапан 16, отрегулированный на давление 0,11-0,13 МПа (1,1 — 1,3 кгс/см2). Система имеет также возможность перепускать избыток топлива из напорного топливопровода в сливной через предохранительный клапан 8, отрегули-ванный на давление 0,3 МПа.

Слив грязного топлива с полок блока производится в грязесборник 2, расположенный в топливном баке 1 с правой стороны. Воздух из системы выпускают через вентиль 12. Наблюдение за выходом воздуха осуществляется через фонарик 13.

Дизель ПД1М. Дизель (рис. 123) имеет два фильтра грубой очистки 13 и двухсекционный фильтр тонкой очистки 7. Перед фильтром ТОНКОЙ очистки установлен разгрузочный клапан 5, защищающий топливоподкачивающий насос 4 от перегрузки. Избыточное топливо из коллектора 8 через клапан 6, отрегулированный на давление 0,25 МПа, отводится в топливопо-догреватель 1, а из него в топливный бак 1/.

При работе топливоподогревателя вентиль 27 должен быть закрыт. Приработе летом горячая вода не проходит через подогреватель и топливо проходит по нему не подогреваясь. При аварийной системе питания дизеля топливом кран 26 открывают и топливо через обратный шариковый клапан 10 подается благодаря разрежению к плунжерам топливных насосов высокого давления. Просочившееся топливо из форсунок стекает в капельницы, а затем в сливную коробку, куда также стекает топливо из топливных насосов, и оттуда в топливный бак. Выпуск воздуха из системы осуществляется через кран 28.

Элементы топливных систем. Тол-ливные баки. Баки представляют собой сваренные из стальных листов резервуары, усиленные внутри перегородками. Усиливающие перегородки в баке дают возможность гаснть энергию колебаний топлива, возникающих при резких изменениях скорости движения тепловоза. С обеих сторон бака имеются заправочные горловины с фильтрующими сетками. Под днищем баков расположен отстойник, в котором скапливаются тяжелые осадки топлива. Для слива топлива внизу отстойника имеется пробка или кран. На верхней поверхности бака имеются одна или две вентиляционные трубы, позволяющие избежать изменений давления в баке при заправке и при расходовании топлива.

Количество топлива в баке измеряют с помощью градуированных топ-ливомерных реек, расположенных с обеих сторон бака. На тепловозе ТЭП70 установлен дистанционный указатель уровня топлива в баке, выведенный в дизельное помещение. Его шкала имеет деления через каждые 100 л. Схема дистанционного указателя представлена на рис. 124. Он состоит из закрытого резервуара 4 йот-крытой измерительной трубки 6 с линейной шкалой 5 Труба 2 соединена тройником с двумя ответвлениями, открытые концы которых находятся: один а — в воздушном пространстве резервуара 4, заполненного топливом, а другой Ь — близ дна топливного бака 7. К трубе 2 подводится сжатыйвоздух из тормозной магистрали через редукционный клапан и кран 3.

Согласно положениям гидростатики давление топлива у конца Ь трубы равно сумме атмосферного давления Ра И ИзбЫТОЧНОГО ДЭВЛеНИЯ ря, рЭВИОго произведению плотности у на высоту столба жидкости к. Давление поданного через редукционный клапан воздуха заведомо выше давления топлива у устья трубы при максимальном уровне топлива в баке. Поэтому поданный в трубу воздух вытеснит из нее топливо и будет выходить (стравливаться) через толщу массы топлива в баке в атмосферу. По мере ухода воздуха его давление выравнивается с давлением топлива, и истечение воздуха из трубы 1 прекратится. Оставшийся воздух, замкнутый в объемах труб 1,2 м резервуара 4, будет оказывать давление на топливо в резервуаре, вытесняя его в топливомерную трубку 6. Так как трубка 6, как и пространство над топливом в баке, сообщается с атмосферой, то высота подъема топлива в трубке будет соответст

Рис. 124. Схема дистанционного указателя уровня топлива в баке:

/, 2 трубы; 3 — кран; 4 резервуар; 5 -шкала; ъ топливомерная трубка. Т топливный бак: а, Ь концы 1р>боквовать высоте 1г уровня топлива в баке. Это позволяет градуировать шкалу 5 непосредственно в единицах объема. По мере расхода топлива его уровень понижается, соответственно понизится и давление в устье трубы 1 (у ее конца Ъ) и избыток воздуха «стравится» через топливо в атмосферу до выравнивания давлений. Таким образом, будет обеспечиваться непрерывное изменение показаний топливо-мера по мере расхода топлива.

Следует помнить, что точность показаний топливомера будет зависеть как от уровня топлива в резервуаре 4 прибора, так и от температуры топлива. Так как топливомер находится в дизельном помещении, возможна разница между температурами топлива в резервуаре 4 и в топливном баке. Если топливо в баке значительно холоднее, чем в резервуаре 4, то вследствие большей плотности топлива в баке топливомер будет показывать завышенный уровень топлива.

На обеих сторонах топливного бака установлены топливомерные стекла, по которым можно наблюдать за уровнем топлива в баке.

Топливоподкачивающие насосы. Насосы подают топливо из бака кнасосам высокого давления, обеспечивая надежное заполнение надплунжер-ного их пространства. Обычно на дизелях применяют один насос шестеренного типа с приводом от электродвигателя, смонтированного на общей плите с насосом. Такие насосы имеют постоянную независимо от дизеля частоту вращения приводного вала и подачу. При независимом приводе насоса обеспечивается одинаковое при циркуляции топлива давление как в режиме холостого хода, так и в режиме полной мощности.

Шестеренный насос (помпа) состоит из корпуса 3 (рис. 125) и крышки 16 с серповидным выступом а. В крышку впрессована ось 14, на которой свободно вращается шестерня 2, входящая в зацепление с ведущей шестерней 1 с внутренними зубьями. Ведущая шестерня выполнена заодно целое с приводным валиком б, соединенным муфтой с электродвигателем постоянного тока типа П21 мощностью 0,5 кВт. Наружная цилиндрическая поверхность ведущей зубчатой шестерни пришлифована к расточке корпуса, а вершины зубьев-к нижней поверхности серповидного выступа крышки насоса. Впадины между зубьями Рис. 125. Схема работы насоса (а) и устройство (б):

1 — ведущая шестерня с внутренними зубьями; 2 — ведомая шестерня; 3 — корпус; 4 — нагнетательная полость; 5 — всасывающая полость насоса; 6 — отверстие с резьбой для крепления топливоподкачи-вающей трубы; 7 — втулка; 8, 10, 11 — сильфонное уплотнение; 9 — пружина; 12 — уплотнительное кольцо: 13 — гайка: 14 — ось; 15 — регулировочные прокладки: 16 — крышка; 17 — заглушка: а — серповидный выступ: б — приводной валикпрорезаны с выходом на наружную поверхность.

Топливо, поступая через штуцер в полость корпуса насоса, заполняет впадины между зубьями шестерен. При вращении шестерен топливо захватывается зубьями и двумя потоками (см. рис. 125) между зубьями шестерен, сверху и снизу серповидного выступа поступает в нагнетательную полость насоса и далее в топливопровод.

Для предотвращения утечек топлива по валику б на нем надето уплотнение, состоящее из двух бронзовых втулок 8, 11, припаянных к латунной гофрированной втулке 10. Притертым торцом втулка 8 прижата к стальной втулке 7, напрессованной на валик б, пружиной 9, зажатой между втулками 8, 11. Втулка 11 своим коническим притертым пояском прижата к корпусу при помощи накидной гайки 13. Допускается утечка топлива по валику не более одной капли в 1 мин.

На тепловозе ТЭП70 топливопод-качивающий насос описанного типа работает только во время пуска дизеля. При работе дизеля подачу топлива к насосам высокого давления обеспечивает шестеренный насос с наружным зацеплением, приводимый в действие от дизеля. Привод от дизеля обеспечивает зависимость подачи насоса от частоты вращения коленчатого вала.

Топливо, поступающее во всасывающую полость насоса во время его работы, захватывается шестернями и переносится в нагнетательную полость. Избыток топлива по разгрузочным канавкам в торце корпуса перетекает из впадин зубьев во всасывающую полость. При давлении топлива в нагнетательной полости выше 0,06- 0,05 МПа перепускной клапан приподнимается давлением топлива и перепускает часть топлива во всасывающую полость насоса.

Фильтры топлива В топливной системе установлены фильтры: предварительной очистки (сетки заправочных горловин топливных баков), задерживающие лишь крупные частицы; грубой очистки, задерживающие частицы крупнее 50-100 мкм, и тонкой очистки, не пропускающие частицы более

4-5 мкм. Все топливные фильтры состоят из двух основных частей корпуса и фильтрующего элемента.

Фильтры грубой очистки у большинства тепловозов, в том числе у тепловозов 2ТЭ10М(В) и ТЭМ2 (рис. 126, а), состоят из двух цилиндрических корпусов, соединенных общей крышкой с трехходовым краном, обеспечивающим отключение любого из фильтров в случае необходимости. Фильтрующие элементы в этих фильтрах представляют собой гофрированные металлические сетки 7, 9, на которые навита виток к витку медная проволока трапециевидного сечения. В навитом состоянии проволока своими равномерно распределенными выступами с одной стороны образует между витками фильтрующую щель размером 0,07-0,09 мм. Фильтрующие элементы разных диаметров, вставленные друг в друга и укрепленные на шпильке,, образуют секцию. Каждая секция закрыта колпаком 8, притянутым к корпусу при помощи болта н шпильки и уплотненным па-ронитовой прокладкой 6. Фильтрующие элементы секции поджаты пружи ной 12.

При прохождении топлива через фильтрующие элементы частицы механических примесей, превышающие размер щели, задерживаются на наружной поверхности стаканов. Обе фильтрующие секции работают параллельно. Направление подвода топлива указано стрелками на корпусе 5. В более ранних конструкциях использовались фильтры грубой очистки сетчато-на-бивного типа, фильтрующие элементы которых представляли собой два металлических перфорированных стакана, вставленных друг в друга. Пространство между стаканами заполнялось хлопчатобумажной путанкой.

На тепловозе ТЭП70 применяются однокорпусные фильтры грубой очистки (рис. 126,6). Фильтр представляет собой набор чечевицеобразных сетчатых дисков (элементов) 17, насаженных на центральный трехгранный стержень 16 и закрепленных на конце гайкой 18 Стержень 16 ввертывается до упора в крышку 15 Крышка с Рис. 126. Фильтры грубой очистки топлива тепловозов 2ТЭ10М(В) (а) и ТЭП70 (б):

1 — штуцера; 2 — стержень; 3, 14 — пробки; 4 — пробковой кран; .5 — корпус; 6, 13 — прокладки; 1, 9, 17 — фильтрующие элементы; 8 — колпак; 10 — шпилька; И — лроставка; 12 — пружина; 15 — крышка; 16 — трехгранный стержень; 18 — нажимная гайкафильтром укреплена в корпусе 5 с помощью шпилек и уплотнена резиновой прокладкой 6.

Топливо поступает через нижнее отверстие в верхней части корпуса, проходит через квадратные ячейки фильтрующих элементов со стороной квадрата 0,045 мм и, очистившись, поднимается по каналам трехгранного стержня к выходному отверстию в крышке и далее в топливопровод.

Перед коллекторами топливных насосов высокого давления установлены фильтры тонкой очистки. На дизеле 10Д100 они четырехсекционные, а на дизелях 5Д49 и ПД1М — двухсекционные. Секции фильтров объединены общим чугунным корпусом с пробковым трехходовым краном, обеспечивающим отключение по две или по одной секции. По конструкции секции фильтров у дизелей 10Д100 и ПД1М одинаковы. Фильтрующие элементы 5 установлены на стержнях 2 (рис. 127, а), ввернутых на резьбе в корпус 3. Нижняя часть стержней полая с радиальными отверстиями для прохода очищенного топлива. Сверху фильтрующие эле менты поджаты пружиной 7. Каждая секция фильтра закрыта колпаком 4, уплотненным прокладкой и прижатым к корпусу гайкой 8. В гайке 8 имеется пробка для выпуска воздуха из фильтра. Для слива из фильтра топлива в нижней части корпуса 3 предусмотрена пробка 1.

В качестве фильтрующих элементов ранее применялись наборы войлочных пластин, надетых на общую трубку. Бумажные фильтрующие элементы 5 более надежны и эффективны.

Фильтр тонкой очистки топлива дизелей типа 5Д49 (рис. 127, б) состоит из бумажных или миткалевых элементов, расположенных в отдельных корпусах 11, объединенных общей крышкой 12 и уплотненных прокладкой. Каждая пара фильтрующих элементов 5 сверху и снизу уплотнена резиновыми кольцами 13, надетыми на стержень 2. Снизу элементы поджаты пружиной 7. В нижней части корпуса в гайку 8, прижимающую корпус 11 к крышке 12, ввернута пробка 1, которая через шарик 10 закрывает сливное отверстие. В крышке 12 имеются две Рис. 127. Фильтры тонкой очистки топлива тепловозов 2ТЭ10В (а), ТЭП70 (о): 1. .9. 15 — пробки; 2 — стержень; Я, 11 — корпуса; 4 — колпяк: я — фильтрующие элементы: в. 17 — бумажные шторы: 7

пружина: 8 — гайка; 10 — шарнк; 12 — крышка-кронштейн: ІЯ — кольцо резиновое; 14 — пробковый кран; 16 — крышка: 18, 19 — перфорированные картонные цилиндрыпробки для спуска воздуха из фильтров и трехходовой кран 14 для распределения подачи топлива в обе секции. Дизель 2А-5Д49 имеет два двухсекционных фильтра, объединенных между собой трубками.

Сменный фильтрующий элемент 5 состоит из гофрированной круглой шторы 17 из двухслойной фильтровальной бумаги или миткалевой ткани, размещенной между наружным 19 и внутренним 18 перфорированными цилиндрами из картона. К наружному цилиндру 19 штора приклеена. Сверху и снизу цилиндры закрыты крышка ми 16. Картонные цилиндры вместе с крышками служат каркасом фильтрующего элемента.

Топливо поступает в корпуса 11 фильтров через штуцер, ввернутый в крышку 12, проходит через отверстия в наружном цилиндре, бумажную штору и отверстия во внутреннем цилиндре внутрь фильтрующих элементов и далее через отверстия в стержне 2 выходит через второй штуцер в крышке к топливным насосам высокого давления. Примеси в топливе в виде частиц размером свыше 3-5 мкм оседают на наружной поверхности бумажной што

1 — корпус; 2 — охлаждающие пластины: Я — перегородки: 4 — трубка. 5 — грубная доска; 6 прокладка: 7 — штуцер для выпуска воздуха: 8. 14 крышки; .9 — штуцер для выпуска паровоздушной смеси: 10 — штуцера поднода и отвода воды; 11 — перегородки: 12 — уплотненно: М

— штуцерры. Формой бумажной шторы достигается минимальное сопротивление потоку топлива, максимальная поверхность фильтрации.

Топливоподогреватели. Для подогрева топлива в холодное время года служат топливоподогреватели (рис. 128). Они представляют собой цилиндрические резервуары, в днища которых вварены стальные трубки (88 шт. у топливоподогревателя дизеля 10Д100). С обеих сторон резервуар закрыт крышками 8, 14 со штуцерами 10 для подвода и отвода горячей воды. В трубную часть подогревателя вварены штуцера для подвода и отвода топлива. Сегментообразные перегородки 3 внутри нее обеспечивают зигзагообразное перемещение топлива при омывании горячих трубок. Для увеличения отдачи топлива от горячей воды к топливу трубки оребрены пластинами 2 из белой жести. Горячая вода проходит сначала по трубкам нижней части, а затем по трубкам верхней части, что обеспечивается пе-рогородкой 11, уплотненной в месте соединения с трубной решеткой резиновой прокладкой 12.