- One thought on “ Cварка полуавтоматом с газом и без. Проволока. Рекомендации. ”

- Добавить комментарий Отменить ответ

- Как влияет на сварку прямая и обратная полярность

- Технические условия для выбора полярности

- Толщина металлической заготовки

- Типы свариваемых металлов

- Тип сварочной проволоки или электрода

- Особенности сварки с прямой и обратной полярностью

- Принцип действия

- Оборудование для сварки MIG / MAG

- Защитный газ

- Подготовка металла к сварке

- Как держать сварочную горелку

- Движение сварочной горелкой во время сварки

- Скорость сварки

- Скорость потока защитного газа

- Угол сварочной горелки во время сварки

- Сварочное напряжение (длина электрической дуги)

- Сварочная проволока

- Длина выхода сварочной проволоки

- Cварка самозащитной проволокой без газа

- Полярность при сварке без газа

- Звук правильной сварки полуавтоматом

- Меры безопасности

Св арка полуавтоматом имеет преимущества в сравнении с неплавящимся электродом.

арка полуавтоматом имеет преимущества в сравнении с неплавящимся электродом.

- Всем известно, насколько важно вести сварочный процесс без отрыва дуги, сохраняя неизменное расстояние между электродом и деталью (дуговой просвет). Если правильно выставлены параметры, полуавтомат самостоятельно скорректирует данный просвет в случае, если есть небольшие отклонения от оптимального положения горелки. Другими словами аппарат берет половину задач, которые раньше решались преимущественно мастерством сварщика, на себя.

- Не нужно держать присадочный материал. Освобождается правая рука, что позволяет свободно манипулировать деталью вручную.

- Увеличивается скорость и КПД.

Стандартная сварка плавящимся электродом состоит из:

- инверторного источника питания (ИИП);

- блока подачи омедненной проволоки;

- специальной горелки

- крокодила массы

- баллона с защитным газом с расходомером.

Есть инверторы, в которых ИИП и механизм подачи собраны под одним корпусом. Такие аппараты, работающие по принципу «все в одном» чаще всего приобретают для удовлетворения личных нужд:

- сварка листового материала (особенно тонкий лист),

- сварка навеса или калитки на даче,

- монтаж трубопроводов и т.д.

А так же для решения специальных вопросов, таких, например, как кузовной ремонт легковых автомобилей на СТО.

В заводских условиях обычно применяют более мощное оборудование, поэтому ИИП и подача проволоки в них разделены.

Принцип работы полуавтомата прост: он выпрямляет переменный ток, поступающий на вход, в постоянный на выходе. На постоянке вектор тока определяется его полярностью и тем, как кабель подсоединен к клеммам.

Применяемая проволока предназначена для определенной полярности. Для распространенной проволоки типа 09Г2С используют ток «+» DC на горелке.

В процессе сварки, когда расстояние от плавящегося электрода до металла меняется, рабочий ток и напряжение автоматически регулируется таким образом, чтобы не происходило обрыва дуги. ИИП «старается» поддерживать напряжение постоянным, а сила тока возрастает или уменьшается.

Блок подающего механизма состоит из шпинделя на котором фиксируется катушка, а проволока через направляющую входит в отверстие подающего ролика. Колесо подачи рассчитано на определенный диаметр проволоки и может быть заменено.

Мы рассмотрели часто повторяющиеся вопросы, которые задают начинающие сварщики, осваивающие работу на  полуавтоматическом аппарате инверторного типа.

полуавтоматическом аппарате инверторного типа.

Какой защитный газ применяют при работе полуавтоматом?

Сварка полуавтоматом производится в среде углекислоты, которая представляет собой 100% углекислого газа. Можно работать исключительно в аргоне, либо в смеси аргона и углекислоты.

Сварочная проволока, одновременно являющаяся присадкой, покрывается медным слоем, для улучшения электроконтакта и плавности ее подачи.

какое должно быть давление защитного газа?

Выбирайте 0.6 … 0.8 МПа. Это если все хорошо и используется новая горелка. Если имеет место ее износ, допускается добавить газа немножко. Главное, чтобы в сварочном шве отсутствовали поры. Если же пористость все же имеет место, значит давление недостаточное (или очень большое из-за чего может попадать воздух в зону сварки, особенно при работе с наружным углом).Так же поры могут возникать из-за «грязного» газа, если имеет место быть ветер или сквозняки. Особенно ощущается чистота газа при сварке алюминия – шов просто покроется слоем копоти и гари. При работе с алюминием выбирайте только особочистый аргон.

Читайте на сайте статью: Сварка алюминия — инструкция, аппарат, проволока, газ |

Какую проволоку используют? Какую полярность нужно соблюдать?

Омедненная сварочная проволока OK Autrod 12.51 ESAB

Наиболее универсальная — 08Г2С, с ней знакомы все сварщики без исключения. Она применяется для сварки низкоулеродистых и электротехнических сталей. Естественно, сейчас этот материал идет под различными торговыми марками. Знаменитая на весь мир фирма ESAB выпускает 08Г2С под названием OK Autrod 12.51 – ее состав строго контролируется, что позволяет обеспечить стабильные механические свойства шва. Также контролю подлежат состояние омедненной поверхности, которая наносится не слишком толстым слоем и не слишком тонким, т.е. имеет оптимальную величину. Почему это важно? Потому что некачественная проволока быстро приводит к выходу из строя подающего механизма, из-за загрязнения его медной пылью и сколом.

От качества проволоки и медного покрытия напрямую зависит состояние шва и подающего органа

Сварка сплошной проволокой осуществляется на токе обратной полярности, то есть горелка подключается к выходу со знаком «плюс».

Так же для коррозионностойких сталей применяется присадка ER-308 LSi – содержит 20% хрома и 10% никеля – как раз то соотношение, которое придает шву наибольшую стойкость к коррозии.

Возможна ли сварка без защитного газа? Если да, то какие ее особенности? Какие плюсы и минус данного способа сварки?

Порошковая самозащитная проволока E71T-GS

Возможно, и обойтись без инертных/активных газов.

В таких случаях применяется порошковая проволока, которая по своему действию аналогична штучному электроду, применяемому в ручной дуговой сварке.

Порошковая проволока представляет собой пустотелую трубку, засыпанную флюсом. Последний при горении обеспечивает необходимую газовую защиту от внешних воздействий для правильного формирования сварного шва.

Порошковую проволоку еще часто называют флюсовой, она менее жесткая, чем обычная, поэтому для корректной работы с ней без остановки механизма подачи требуется ослабить усилие сжатия ролика. Или его не стоит закручивать слишком сильно.

Проволока мягкая и будет заминаться. Для того, чтобы не возникали подобные проблемы, перед ее первой подачей следует снять наконечник на горелке и только после этого ее протянуть. Наконечник устанавливать только соответствующего размера. Сопло ставить нет необходимости, так как сварка будет вестись без защитного газа. На инверторе следует выставить параметры напряжения, скорости подачи и индуктивности с помощью ручек плавной настройки.

Есть еще особенности работы с подобной проволокой- это необходимость менять полярность на полуавтоматическом инверторе. Сварочник должен быть приспособлен для этого. Например, на аппарате ОВЕРМАН 180 смена полярности производится внутри корпуса рядом с подающим механизмом (откручиваются клеммы и меняются провода местами). Не забывайте так же, что размер канавки подающего ролика должен соответствовать диаметру проволоки.

Сварку листа толщиной 1-2 мм нужно выполнять короткими швами углом назад, в таком случае шов формируется гораздо лучше. Для сварки тонкого металла существует в продаже проволока 0.8 мм. Максимальный диаметр 2,4 мм – для серьезных промышленных задач.

Достоинства:

- не нужно таскать за собой тяжелые баллоны, мобильность.

Недостатки:

- высокая стоимость проволоки,

- внимательно нужно относиться к ее качеству,

- на поверхности шва образуется шлаковая корка, которую нужно зачищать.

Читайте на сайте статью: Cварка полуавтоматом для начинающих |

One thought on “ Cварка полуавтоматом с газом и без. Проволока. Рекомендации. ”

Добавить комментарий Отменить ответ

Для отправки комментария вам необходимо авторизоваться.

При выполнении сварочных работ основное внимание уделяется соединению стыкуемых деталей. Данный фактор во многом зависит от правильных настроек сварочной аппаратуры. Работая с полуавтоматами, следует настраивать не только силу тока, но и устанавливать нужную полярность при сварке инвертором. Настройки, установленные по умолчанию, не позволяют в полном объеме решать поставленные задачи, особенно, когда дело касается редких материалов или высоколегированных сталей. Тем не менее любой инвертор можно настроить в нужном режиме и получить качественный шов.

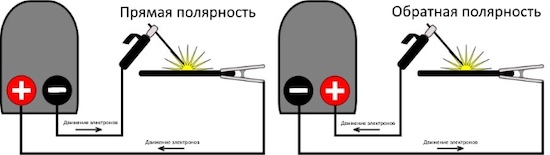

Как влияет на сварку прямая и обратная полярность

Само понятие полярности, применительно к сварочной аппаратуре, означает тот или иной вариант подключения, связанный с текущими процессами и необходимостью решения конкретной задачи. Для того чтобы изменить полярность, достаточно всего лишь поменять местами клеммы подключения. Ток изменит свое направление и физические процессы, а сама сварка в каждом случае будут протекать по-разному.

Существует два вида полярности, настраиваемые перед выполнением работы:

- Прямая полярность. Устанавливается на аппаратуре перед началом соединения толстых заготовок с глубокими швами. В данном случае электрод подключается к минусу, а свариваемый металл – к плюсовой клемме. Благодаря прямой полярности, в процессе сварки возникают так называемые анодные и катодные пятна. Более горячее анодное пятно появляется со стороны заготовки. За счет этого основной металл расплавляется на большую глубину, позволяя сваривать чугунные, алюминиевые и другие заготовки из сложных металлов.

- Обратная полярность. При таком подключении плюс соединяется с электродом, а минус – с металлической заготовкой. Анодное пятно с повышенной температурой возникает уже на противоположной стороне, то есть, на электроде. Металл остается относительно холодным, а электрод разогревается. Этот способ соединения позволяет сваривать тонкостенные заготовки.

В соответствии с конкретными задачами, сварщиком настраивается прямая и обратная полярность при сварке инвертором. Некоторые молодые специалисты не знают всех особенностей настройки, поэтому у них иногда возникают сложности с прогревом и проплавлением заготовок из разных материалов. Рекомендуется сначала изучать техническую документацию инверторной сварки и проверять теорию практическими действиями.

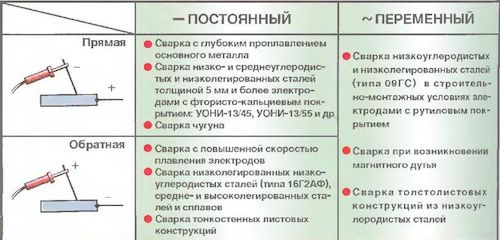

Технические условия для выбора полярности

Полярность соединения выбирается исходя из технических условий, необходимых для решения конкретной задачи. Путем изменения типа подключения можно получить концентрацию горячего анодного пятна или на самой заготовке, или на электроде. Непосредственный нагрев осуществляется за счет плюсовой клеммы, поэтому прямое подключение к ней приводит к разогреву данного участка.

Эта особенность подключения дает возможность выбирать рабочий режим с учетом следующих факторов.

Толщина металлической заготовки

При сваривании деталей со средней и большой толщиной следует воспользоваться прямым подключением. В этом случае тепловая энергия концентрируется на самом изделии, способствуя получению глубокого сварного шва. В этом же режиме возможна резка металлов, независимо от их толщины. Для сварки тонких листовых металлов рекомендуется использовать обратную полярность, когда основное тепло сосредоточено на электроде. За счет этого удается избежать перегрева заготовок, а плавление электрода будет происходить намного быстрее.

Типы свариваемых металлов

Возможность изменения места расположения анодного теплового пятна позволяет выбрать режим работы, максимально эффективный для конкретной детали. Например, при сварке чугуна или нержавеющей стали при сварке инвертором применяется обратная полярность, чтобы не перегреть сплав и сформировать надежное соединение. Алюминий, наоборот, нужно варить в режиме прямого подключения, чтобы как можно быстрее преодолеть окислительную пленку. Существуют рекомендации по настройке аппаратуры под конкретные сплавы, которые следует внимательно изучить и использовать на практике.

Тип сварочной проволоки или электрода

Данные компоненты также отличаются индивидуальными особенностями режимов температур, которые во многом зависят от используемых флюсов. Если сварка производится угольными электродами, то подключение в режиме обратной полярности не подходит, поскольку флюс подвергнется сильному перегреву и электрод станет непригоден для работы. В таких случаях выбор наиболее подходящих настроек полностью зависит от типа флюса и проволоки.

Иногда для металла и электродов требуются совершенно разные настройки, и сварщику приходится подбирать наиболее оптимальное совмещение рабочих циклов с силой тока. Кроме того, нужно обязательно учитывать рекомендации завода-изготовителя, отраженные в технической документации.

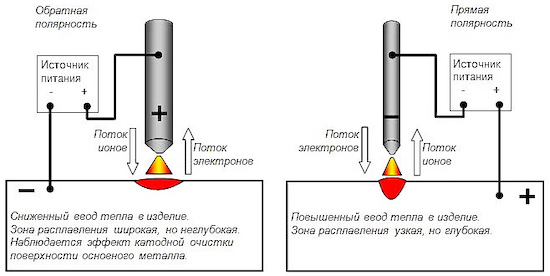

Особенности сварки с прямой и обратной полярностью

Прямая и обратная полярность инвертора обладают индивидуальными свойствами, которые нужно обязательно учитывать при выполнении сварочных работ.

Особенности сварки при подключении инвертора с прямой полярностью:

- Электроды и присадочные материалы во время работы расплавляются и переносятся в сварочную ванну в виде крупных металлических капель. Это приводит к увеличенному разбрызгиванию металла и росту коэффициента проплавления.

- Режим прямого подключения отличается нестабильностью электрической дуги.

- С одной стороны заготовки глубина проваривания снижается, а с другой – снижается количество углерода, внедряемого в металлическую массу детали.

- Металл нагревается правильно, его структура не нарушается и остается неизменной.

- Сварочная проволока или электрод нагревается меньше, что дает возможность при необходимости увеличить силу тока.

- Отдельные сварочные материалы отличаются увеличенным коэффициентом наплавки, особенно, когда в активных и инертных газах используются плавящиеся электроды. Такой же эффект получается при взаимодействии присадок с некоторыми типами флюсов.

- Прямая полярность при сварке оказывает влияние на структуру материала, остающегося внутри шва между сваренными металлическими деталями. Получается состав с содержанием марганца и кремния при полном отсутствии углерода.

Обратная полярность при сварке инвертором обязательно используется, когда свариваются заготовки из тонких листовых металлов. Этот процесс требует внимания и осторожности, поскольку велика вероятность прожечь и испортить материал. Данный режим подключения дополняется другими методами, позволяющими избежать неосторожных повреждений.

Среди них можно выделить следующие:

- Понижение силы тока, вызывающее уменьшение температуры на поверхности заготовки.

- В процессе сварки рекомендуется использовать прерывистый шов. Вначале свариваются несколько участков в разных местах, после чего они соединяются между собой в единое целое. Данная схема может меняться, в зависимости от конкретных условий соединения металлов. Таким образом, удается предотвратить деформацию металлических заготовок, особенно, если их длина превышает 20 см. Большее количество отрезков делает каждый участок более коротким, и металл за счет этого намного меньше коробится.

- Сварка слишком тонких заготовок осуществляется с периодически прерывающейся электрической дугой. Электрод быстро выходит из рабочей зоны и тут же возвращается на место и поджигается. Процесс выполняется практически непрерывно.

- При соединении внахлест прижим заготовок друг к другу должен быть максимально плотным и герметичным. Наличие даже незначительного воздушного зазора может вызвать прожигание детали, расположенной сверху. Создать плотное прилегание можно каким-нибудь грузом или струбцинами.

- Выполняя соединение встык, необходимо обеспечить минимальный зазор между свариваемыми изделиями. В идеальном варианте зазор должен вообще отсутствовать.

- Если тонкие листовые заготовки имеют слишком неровные кромки, то в этом месте под сварочным стыком укладывается материал, компенсирующий избыточное тепло. Лучше всего для этих целей подходят медные или стальные пластины, толщину которых желательно выбирать как можно больше.

Новичкам, только начавшим осваивать данный вид соединения, рекомендуем проводить тренировочную сварку с обратной полярностью на испорченных металлических листах. Это даст возможность прочувствовать все особенности процесса и в дальнейшем избежать прожогов и других дефектов.

Сварка MIG / MAG была изобретена в 1950‑х годах и основные принципы используются, в современных сварочных аппаратах по сей день. Она является самой универсальной и часто применяемой в кузовном ремонте. Когда речь идёт о полуавтоматической сварке, то, имеют ввиду, именно эту сварку. В отличие от других видов ручной сварки она отличается лёгкостью применения, при этом даёт качественный результат.

p, blockquote 1,0,0,0,0 —>

Более правильное и полное название этого вида сварки GMAW (Gas metal arc welding – электродуговая сварка металла в среде защитного газа), но чаще используют именно аббревиатуру MIG / MAG (Metal Inert Gas/ Metal Active Gas).

p, blockquote 2,0,0,0,0 —>

MIG /MAG-сварка – это электро-дуговая сварка, использующая постоянный ток ( DC ). В качестве электрода в этом виде сварке используется проволока, которая поступает в место сварки с определённой заданной скоростью. Обычно такая сварка используется вместе с защитным газом. MIG – полуавтоматическая сварка, где в качестве защитного газа используется инертный газ (аргон, гелий..), а MAG – полуавтоматическая сварка, где в качестве защитного газа используется активный газ ( CO2 и смеси).

p, blockquote 3,0,0,0,0 —>

Первоначально использовался только аргон для сварки всех металлов, что было дорого и недоступно. В дальнейшем стали применять двуокись углевода ( CO2 ) и смеси и этот вид сварки стал более доступным и получил широкое распространение.

p, blockquote 4,0,0,0,0 —>

MIG /MAG-сваркой можно сваривать различные виды металла: алюминий и его сплавы, углеродистую и низкоуглеродистую сталь и сплавы, никель, медь и магний.

p, blockquote 5,0,0,0,0 —>

Учитывая высокое качество сварки и лёгкость применения, она, в дополнение к этому, распространяет сравнительно небольшой нагрев зоны, вокруг места сварки.

p, blockquote 6,0,0,0,0 —>

Принцип действия

p, blockquote 7,0,0,0,0 —>

Сварка MIG / MAG (Metal Inert Gas/ Metal Active Gas) осуществляется посредством электрической дуги, защищённой газом, образуемой между рабочей поверхностью и проволокой (электродом), которые автоматически поступают к месту сварки при нажатии на курок. Скорость подачи проволоки, напряжение сварки и количество газа устанавливаются заранее. Из-за того, что сварочная проволока автоматически поступает к месту сварки, а от сварщика зависят только манипуляции со сварочной горелкой, такой вид сварки часто и называют полуавтоматической.

p, blockquote 8,0,0,0,0 —>

При MIG /MAG-сварке очень важна настройка сварочного аппарата. При электродуговой сварке электродами и при сварке TIG настройки не так критичны. Также важна чистота металла перед началом сварки.

p, blockquote 9,0,0,0,0 —>

Конец проволоки должен выступать на определённое расстояние, иначе слишком длинная проволока-электрод не позволит защитному газу нормально действовать. Этот параметр мы рассмотрим ниже в этой статье.

p, blockquote 10,0,0,0,0 —>

Оборудование для сварки MIG / MAG

Сварочный аппарат MIG / MAG содержит генератор электрической дуги (трансформатор или инвертер), механизм подачи проволоки, кабель «массы» с зажимом, баллон для защитного газа.

p, blockquote 11,0,0,0,0 —>

Защитный газ

Основная задача защитного газа – защита расплавленного металла от атмосферного воздействия (кислород окисляет, а азот и влага из воздуха вызывают пористость шва) и обеспечить благоприятные условия зажигания сварочной дуги.

p, blockquote 12,0,0,0,0 —>

Тип защитного газа влияет на скорость плавления, проникновение сварочной дуги, на количество брызг при сварке, форму и механические свойства сварочного шва. Определённая смесь газов даёт существенный эффект стабильности электрической дуги и уменьшает количество брызг при сварке. Состав газа влияет на то, как расплавленный металл от проволоки передаётся к месту сварки.

p, blockquote 13,0,0,0,0 —>

Инертные газы и их смеси в качестве защитного газа ( MIG ) используются для сварки алюминия и цветных металлов. Обычно применяются аргон и гелий.

p, blockquote 14,0,0,0,0 —>

Активные газы и смеси ( MAG ) применяется для сварки сталей. Чаще всего это чистая двуокись углерода ( CO2 ), а также в смеси с аргоном.

p, blockquote 15,0,1,0,0 —>

Рассмотрим виды и смеси защитных газов подробнее:

p, blockquote 16,0,0,0,0 —>

- Чистая двуокись углерода ( CO2 ) или двуокись углерода с аргоном, а также аргон в смеси с кислородом обычно используются, для сварки стали. Если использовать двуокись углерода ( CO2 ) в качестве защитного газа, то получите высокую скорость плавления, лучшую проникаемость дуги, широкий и выпуклый профиль сварочного шва. Когда используется чистая двуокись углерода, то происходит сложное взаимодействие сил вокруг расплавленных металлических капель на кончике насадки. Эти несбалансированные силы становятся причиной образования больших нестабильных капель, которые передаются в зону сварки случайными движениями. Это является причиной увеличения брызг вокруг сварочного шва. Также чистый карбон диоксид образует больше испарений.

- Аргон, гелий и аргонно-гелиевая смесь используются при сварке цветных металлов и их сплавов. Эти смеси инертных газов дают более низкую скорость плавления, меньшее проникновение и более узкий сварочный шов. Аргон дешевле гелия и смеси гелия с аргоном, а также даёт меньшее количество брызг при сварке. В отличие от аргона, гелий даёт лучшее проникновение, более высокую скорость плавления и выпуклый профиль сварочного шва. Но когда используется гелий, сварочное напряжение возрастает при такой же длине сварочной дуги и расход защитного газа возрастает в сравнении с аргоном. Чистый аргон не подходит для сварки стали, так как дуга становится слишком нестабильной.

- Универсальная смесь для углеродистой стали состоит из 75% аргона и 25% двуокиси углерода (может обозначаться 74/25 или C25 ). При использовании такого защитного газа образуется наименьшее количество брызг и уменьшается вероятность прожига насквозь тонких металлов.

Подготовка металла к сварке

Металл должен быть зачищен от краски и ржавчины. Даже остатки краски при сварке будут ухудшать качество и прочность сварочного соединения. Место под зажим для массы также должно быть зачищено.

p, blockquote 17,0,0,0,0 —>

Как держать сварочную горелку

p, blockquote 18,0,0,0,0 —>

Сварочной горелкой полуавтомата MIG / MAG можно управлять одной рукой, но использование двух рук облегчит контроль и увеличит аккуратность и качество сварочного шва. Смысл в том, чтобы одной рукой держать горелку и опираться ей на другую руку. Так можно легче контролировать расстояние от свариваемой поверхности и угол, а также делать горелкой нужные движения при формировании шва.

p, blockquote 19,0,0,0,0 —>

Чтобы работать двумя руками, необходимо использовать полноразмерную сварочную маску (лучше с автозатемнением), которая удерживается на голове и руки остаются свободными.

p, blockquote 20,0,0,0,0 —>

Движение сварочной горелкой во время сварки

p, blockquote 21,0,0,0,0 —>

- Прямой шов, без каких-либо движений в сторону можно применять на металлах, имеющих практически любую толщину, но здесь нужен определённый опыт, чтобы удостовериться, что сварочная дуга равномерно действует на оба свариваемых металла.

- При сварке металлических деталей, имеющих толщину меньше 1мм, лучше использовать электродную проволоку меньшего диаметра, уменьшить параметры силы тока, а также скорость подачи проволоки. Нужно варить короткими импульсами, делая перерыв между ними в пределах 1 секунды, чтобы металл успевал охладиться. Короткий перерыв нужен, чтобы следующий сегмент сливался с предыдущим и получался монолитный герметичный шов.

- При сварке длинного сегмента, во избежание перегрева металла и тепловой деформации, можно сваривать небольшими сегментами или точками с интервалами, поочерёдно, то с одного, то с другого конца свариваемого отрезка. Таким образом, можно проварить весь сегмент, без получения тепловой деформации листового металла.

Скорость сварки

p, blockquote 22,0,0,0,0 —>

Скорость сварки – это скорость, с которой электрическая дуга проходит вдоль места сварки. Она контролируется сварщиком.

p, blockquote 23,0,0,0,0 —>

Скорость движения сварочной горелки должна контролироваться сварщиком и соответствовать скорости подачи проволоки и напряжению электрической арки, выбранных, в соответствии с толщиной свариваемого металла и формы шва.

p, blockquote 24,0,0,0,0 —>

Важно добиться правильной скорости сварки. Слишком высокая скорость может вызвать слишком много брызг расплавленного металла. Защитный газ может остаться в быстро застывающем расплавленном металле, образуя поры. Слишком медленная скорость сварки может стать причиной излишнего проникновения сварочной дуги в свариваемый металл.

p, blockquote 25,0,0,0,0 —>

Скорость движения сварочной горелки влияет на форму и качество сварочного шва. Многие опытные сварщики определяют с какой скоростью нужно двигать сварочную горелку, глядя на толщину и ширину шва в процессе сварки.

p, blockquote 26,0,0,0,0 —>

Скорость потока защитного газа

Может значительно влиять на качество сварки. Скорость потока защитного газа должна строго соответствовать скорости подачи проволоки. Слишком медленный поток не даёт нормальной защиты от окисления, в то время как слишком высокая скорость потока защитного газа может создать завихрения, которые также помешают нормальной защите. Все отклонения ведут к пористости сварочного шва. Важно создать ровный поток воздуха, без завихрений. На это может влиять наличие застывших брызг на насадке.

p, blockquote 27,0,0,0,0 —>

Угол сварочной горелки во время сварки

Сварка MIG / MAG может сваривать разные детали под разными углами, поэтому не существует универсального угла, который нужно соблюдать при сварке. При сварке деталей, лежащих в одной плоскости идеальным будет угол в 15–20 градусов (от вертикального положения). При сварке двух деталей под углом удобнее держать горелку под углом 45 градусов. Практикуясь, можно для себя определить наиболее удобный угол в конкретной ситуации.

p, blockquote 28,0,0,0,0 —>

Сварочное напряжение (длина электрической дуги)

Длина дуги одна из самых важных переменных в сварке MIG / MAG , которую нужно контролировать. Нормальное напряжение сварочной дуги в двуокиси углерода ( CO2 ) и гелии (He) намного выше, чем в Ароне (Ar). Напряжение дуги влияет на проникновение, прочность и ширину шва.

p, blockquote 29,0,0,0,0 —>

С увеличением напряжения электрической дуги, шов становится более плоским и широким и до определённых пределов увеличивается проникновение. Низкое напряжение даёт более узкий и выпуклый шов и уменьшается проникновение.

p, blockquote 30,1,0,0,0 —>

Слишком большое и слишком маленькое напряжение вызывает нестабильность дуги. Избыточное напряжение является причиной образования брызг и пористости шва.

p, blockquote 31,0,0,0,0 —>

Сварочная проволока

Сварочная проволока служит присадочным материалом. При сварке проволока поступает к месту шва и расплавляется вместе с кромками металлов, заполняя шов. У неё должен быть химический состав, схожий с составом свариваемых материалов. К примеру, содержание углерода, от которого зависит пластичность шва.

p, blockquote 32,0,0,0,0 —>

Температура плавления электродной проволоки должна быть чуть ниже или такой же, как металлов, которые свариваются. Если проволока будет плавиться позже, чем свариваемый металл, то увеличивается вероятность прожжения металла насквозь.

p, blockquote 33,0,0,0,0 —>

Для сварки алюминия и его сплавов применяется проволока из чистого алюминия или с примесью магния и кремния.

p, blockquote 34,0,0,0,0 —>

Диаметр сварочной проволоки

p, blockquote 35,0,0,0,0 —>

Диаметр сварочной проволоки влияет на размер шва, глубину проникновения сварочной дуги, прочность шва и на скорость сварки.

p, blockquote 36,0,0,0,0 —>

Больший диаметр электрода (проволоки) создаёт шов с меньшим проникновением, но более широкий. Выбор диаметра проволоки зависит от толщины свариваемого металла и положения свариваемых деталей.

p, blockquote 37,0,0,0,0 —>

В большинстве случаев маленький диаметр проволоки подходит для тонкого металла и для сварки в вертикальном положении.

p, blockquote 38,0,0,0,0 —>

Проволока большего диаметра желательна для более толстого металла. Ей нужно работать с уменьшенной скоростью подачи проволоки, из-за более низкого проникновения.

p, blockquote 39,0,0,0,0 —>

Длина выхода сварочной проволоки

p, blockquote 40,0,0,0,0 —>

До касания свариваемого металла проволока должна выступать из наконечника на определённую длину.

p, blockquote 41,0,0,0,0 —>

Этот сегмент проволоки проводит сварочный ток. Таким образом, увеличение длины этого сегмента увеличивает электрическое сопротивление и температуру этого отрезка проволоки. Чем больше выступает проволока, тем меньше будет электрическая дуга. При длинном выходе проволоки из наконечника получается узкий шов, низкое проникновение и повышенная толщина шва.

p, blockquote 42,0,0,0,0 —>

При уменьшении длины выхода отрезка сварочной проволоки даёт противоположный эффект. Увеличивается проникновение сварочной дуги, получается более широкий и тонкий шов.

p, blockquote 43,0,0,0,0 —>

Типичная длина выхода сварочной проволоки варьируется от 6 до 13 мм.

p, blockquote 44,0,0,0,0 —>

При использовании порошковой проволоки без газа длина выхода сварочной проволоки должна быть больше, чем с газом (30 – 45 мм).

p, blockquote 45,0,0,1,0 —>

Cварка самозащитной проволокой без газа

Порошковая самозащитная проволока, которую также называют флюсовой имеет сердечник, содержащий в себе все необходимые присадки для защиты шва и сварочной дуги в процессе сварки без газа.

p, blockquote 46,0,0,0,0 —>

Такая проволока содержит компоненты, образующие газ во время сварки, антиокислители, очистители, а также присадки, улучшающие электрическую дугу. Таким образом, при возникновении дуги образуется газ, который защищает расплавленный металл, а также специальные компоненты образуют подобие шлака поверх металла во время остывания, который защищает его во время затвердевания.

p, blockquote 47,0,0,0,0 —>

p, blockquote 48,0,0,0,0 —>

Такую проволоку удобно использовать, когда сварочный аппарат нужен не часто. Преимуществом является лучшая мобильность оборудования (не требуется баллон с газом) и возможность использования на улице (даже в ветреную погоду, ввиду отсутствия притока защитного газа).

p, blockquote 49,0,0,0,0 —>

При сварке самозащитной проволокой образуется много дыма и испарений и сложно визуально контролировать процесс сварки. Сварочный флюс, который остаётся поверх готового шва, не проводит электричества, поэтому после охлаждения, чтобы сваривать поверх готового шва, его необходимо сначала зачистить.

p, blockquote 50,0,0,0,0 —>

При помощи порошковой проволоки можно сваривать более толстый металл, чем при помощи проволоки, используемой с газом.

p, blockquote 51,0,0,0,0 —>

Сварка при помощи этого типа проволоки «прощает» недостаточно хорошо подготовленную поверхность.

p, blockquote 52,0,0,0,0 —>

Полярность при сварке без газа

Полярность – это направление потока электричества в цепи сварочного аппарата.

p, blockquote 53,0,0,0,0 —>

При прямой полярности электрод (проволока) – это минус, а свариваемый металл (заземление) – это плюс. При обратной полярности электрод – плюс, а свариваемый металл – минус.

p, blockquote 54,0,0,0,0 —>

Для сварки при помощи порошковой проволоки используется прямая полярность (проволока – минус, заземление — плюс).

p, blockquote 55,0,0,0,0 —>

При сварке с газом – электрод (+), масса (-).

p, blockquote 56,0,0,0,0 —>

Полярность, с которой будет нормально работать порошковая проволока, зависит от её состава. Бывают и такие, которые будут нормально сваривать с любой полярностью.

p, blockquote 57,0,0,0,0 —>

В большинстве случаев, при сварке без газа сварочный аппарат должен быть настроен с позитивным заземлением и негативным электродом. Это даст больше мощности для плавления порошковой проволоки.

p, blockquote 58,0,0,0,0 —>

Звук правильной сварки полуавтоматом

При обучении сварки MIG / MAG , важно слушать звуки, издаваемые при сварке и, конечно же, контролировать процесс сварки визуально (через затемнённую маску). При правильной сварке полуавтоматом издаётся звук, напоминающий жарку мяса на сковороде. Этот «шипяще-жужжащий» звук говорит о хорошем балансе между скоростью подачи проволоки, подаче газа и настройками напряжения. Застывшие брызги на насадке или наконечнике сварочной горелки ухудшают поток защитного газа, плохой контакт зажима массы, плохо очищенная область сварки, всё это может ухудшать формирование сварочной дуги, и будет отражаться на звуке сварки. Также можете прочитать статью “как настроить сварочный полуавтомат” для большего понимания правильной настройки аппарата перед сваркой.

p, blockquote 59,0,0,0,0 —>

Меры безопасности

p, blockquote 60,0,0,0,0 —> p, blockquote 61,0,0,0,1 —>