Страницы работы

Содержание работы

Управление качеством. Практика.

Семинар 2.

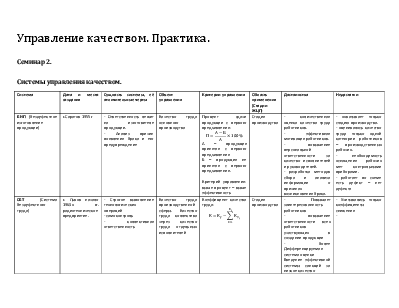

Системы управления качеством.

Дата и место создания

Сущность системы, её отличительные черты

Область применения (Стадии ЖЦП)

БИП (бездефектное изготовление продукции)

— Ответственность лежит на изготовителе продукции.

— Анализ причин появления брака и его предупреждение

Качество труда основного производства

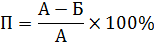

Процент сдачи продукции с первого предъявления:

А – продукция принятая с первого предъявления

Б – продукция не принятая с первого предъявления.

Критерий управления: выше процент – выше эффективность

— количественная оценка качества труда работников.

— эффективная мотивация работников.

— повышение персональной ответственности за качество исполнителей и руководителей.

— разработка методов сбора и анализа информации о причинах возникновения брака.

— охватывает только стадию производства.

— оценивалось качество труда только одной категории работников – производственных рабочих.

— необходимость оснащения рабочих мет контрольными приборами.

— работает по схеме есть дефект – нет дефекта

СБТ (Система бездефектного труда)

г. Львов начало 1960х гг. радиотехническое предприятие.

— Строгое выполнение технологических операций

Качество труда производственной сферы. Качество труда коллектива через качество труда отдельных исполнителей

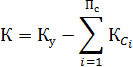

Коэффициент качества труда:

— Повышает заинтересованность работников

— повышение ответственности всех работников участвующих в создании продукции

— более Дифференцируемая система оценки

Введение эффективной системы санкций за низкое качество

— Учитывались только коэффициенты снижения

г.1958 (Качество, надежность, ресурс с первых изделий)

— формирование качества изделия начиналось на стадии проектирования

-и даже в процессе эксплуатации

-высокий уровень проектирования

— высокий уровень подготовки производства.

— тщательная отработка первых опытных образцов продукции

— появление служб надежности

— активное участие организаций потребителей в совершенствовании изделий

— носила комплексный характер обеспечения качества

— сроки доводки новых изделий до заданного качества

— Испытания новых образцов

— охватывает большое количество стадии ЖЦП

— сокращение сроков доводки

— не охватывает стадию маркетинга

-высокая стоимость этой системы

НОРМ( научная организация работ по повышению моторесурса)

г.Ярославль. 1963-1964гг ярославский моторный завод

— использовании и разработка комплексного плана конструкторских и технологических работ для достижения запланированного моторесурса.

— комплексный характер системы: проектирование, планирование, подготовка к производству, производство, эксплуатация и ремонт.

— организация работ по принципу цикличности.

Моторесурс. Соответствие достигнутого уровня моторесурса запланированному.

— все кроме маркетинга

— увеличение ресурса двигателя до капитального ремонта в 2,5 раза

— гарантийный срок на двигатели на 70%

— снижение потребности в запасных частях на 20%.

— отсутствие должной ориентации на потребителя

— узкая направленность системы.

— наличие одного критерия эффективности системы приводило к опасности его увеличения за счет других показателей важных для потребителей

КСУКП(комплексная система управления качеством продукции)

— управление качеством на базе стандартизации (в соответствии с требованием государственных, отраслевых и стандартов предприятия)

— комплексное управление качеством за счет охвата всех стадий ЖЦП, расширения функций УК, появление специализированных функций УК.

— информационное обеспечение УК (были созданы программы повышения квалификации в области качества, введение учебных дисциплин УК в ВУЗах, ГОС стандарт пропагандировал содержание стандартов.)

— появились новые организационные структуры на предприятиях — службы качества.

Качество изделий, качество труда коллектива

— соответствие качества прогрессивным требованиям стандартам

— все кроме маркетинга

— использование комплекса обобщающих показателей качества (процент продукции высшей категории качества, кол-во изделий со знаком качества, объем потерь от брака и рекламаций, сокращение сроков разработки и освоения новой продукции)

— своевременное снятие и замена морально-устаревшей продукции.

— формальное отношение к внедрению УКП.

— Отдел УКП возглавлял начальник ОТК (на многих предприятиях

— экономическая незаинтересованность в создании качественной продукции)

— ориентация на производителя продукции а не на производителя

— недостаточный учет человеческого фактора в УК

— отсутствие мотивации, мотивации к обучению.

ЕСГУКП (Единая система государственного управления качеством продукции)

1978г, г.Москва. Госстандарт, Госплан СССР.

— разработка единой гос-ой политики повышения качества и конкурентоспособности продукции.

— появление общегосударственных стандартов на УК

— система управления качеством на предприятии

Качество продукции на отдельном предприятии,

— качество продукции на уровне отрасли промышленности,

— качество на уровне государства

— соответствие качества продукции лучшим мировым достижениям.

— соответствие потребностям населения.

— все кроме маркетинга

— организация четкого взаимодействия предприятий, министерств, ведомств, Госстандарта.

— внедрение АСУТП (автоматизированная система управления технологическим процессом)

— реализуется широкий круг системы УК.(прогнозирование, планирование, организация)

+ все достоинства КСУКП

— экономное использование ресурсов

— создание учреждений по повышению квалификации в области УК.

— недостатки те же что и у КСУКП

Система Форда Тейлора.

Включает 3 основных направления научного менеджмента:

1. Нормирование труда

2. Систематический отбор и обучение персонала

3. Материальное стимулирование

Принципы научного менеджмента

2. Научный подход к подбору кадров, их обучению и тренировке.

3. Организация взаимодействия между менеджерами и рабочими

4. Рациональное распределение труда и ответственности

· Подбор персонала и расстановка на наиболее важные места.

· Должен определить точный порядок, инструменты и механизмы выполнения работы.

· Своевременный контроль действий подчиненных.

· Разработать наиболее оптимальную систему оплаты труда

· Считал рабочих ленивыми, неспособными самостоятельно понять научный принцип производства.

Система Генри Форда

Деминг

ЗАДАЧИ по квалиметрии.

Определить соответствие одной из марок углеродистой стали требованиям европейского стандарта.

Курсовая работа. Жигала А.А. УК-10Э1.docx

"Кадиллак". Потом группа механиков, вооруженная только отвертками игаечными ключами, собрала машины заново и запустила моторы. Две машинызавелись с первой попытки, а одна — со второй, и все они отправились надлительную обкатку по только что сданному в эксплуатацию автодромуБруклэндс. И когда вновь собранные машины подтвердили полную идентичностьсвоих ходовых характеристик параметрам автомобилей заводской сборки,Британский автомотоклуб выдал фирме " Кадиллак" диплом и серебряный кубок снадписью "За стандартизацию". После этого на табличке с гербом фирмы наавтомобилях "Кадиллак" появилась надпись "Standartoftheworld" — образец

для подражания для всего мира.

Форд применил сборочный конвейер и ввел вместо входного контроля

комплектующих на сборке выходной контроль на тех производствах, где этикомплектующие изготавливались, то есть на сборку стали поступать толькогодные, качественные изделия. Он также создал отдельную службу техническогоконтроля, независимую от производства.

Научным обобщением и обоснованием опыта, накопленного на этой стадии,стали работы американского ученого, инженера и менеджера Фредерика У.Тейлора, соратника Г. Форда. Именно им предложена концепция научногоменеджмента, включившая системный подход, кадровый менеджмент, идеюразделения ответственности между

работниками и управленцами в обеспечениикачественной и эффективной работы организации, идею научного нормированиятруда. Он разработал основные идеи иерархической структуры управленияорганизацией, которые в окончательном виде сформулировали Анри Файоль и

Макс Вебер. Можно сказать, что благодаря деятельности Ф. У. Тейлора и

Г. Форда была создана концепция организации машинного производства(производственная система Форда — Тейлора), которая в основных чертахпросуществовала до настоящего времени и является моделью организациипроизводства большинства современных предприятий. Только в 70-е годы ей насмену стала приходить другая концепция (производственная система Тойота).

Основу концепции обеспечения качества этой фазы можно сформулировать

“Потребитель должен получать только годные изделия, т.е. изделия, соответствующие стандартам. Основные усилия должны быть направлены на то,чтобы не годные изделия (брак) были бы отсечены от потребителя”.

Последовательное воплощение в жизнь этой концепции привело уже в 20-е

годы к тому, что численность контролеров в высокотехнологичных отраслях(авиационная, военная промышленность) стала составлять до 30 — 40% отчисленности производственных рабочих, иногда и более. В рамках этойконцепции повышение качества всегда сопровождается ростом затрат на егообеспечение, т.е. цели повышения эффективностипроизводства и повышениякачества изделий являются противоречивыми (не могут быть достигнутыодновременно).

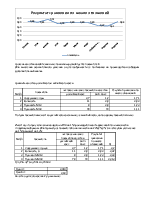

1.3.2 Фаза управления качеством

Эта фаза начинается с 20х гг. ХХ века как попытка если не разрешить,

то ослабить противоречие в форме, свойственной предыдущей фазе. Точкойотсчета считаются работы, выполненные в Отделе технического контроля фирмыВестерн Электрик, США. В мае 1924 г. сотрудник отдела доктор Шухарт передалсвоему начальнику короткую записку, которая содержала метод построениядиаграмм, известных нынче по всему миру как контрольные карты Шухарта.Статистические методы, предложенные Шухартом, дали в руки управленцевинструмент, который позволил сосредоточить усилия не на том, как обнаружитьи изъять негодные изделия до их отгрузки покупателю, а на том, какувеличить выход годных изделий в техпроцессе.

Одним из замечательных достижений практики управления качеством сталосоздание аудиторской службы по качеству, которая в отличие от отделовтехнического контроля занималась не разбраковкой продукции, а путемконтроля небольших выборок из партий изделий проверяла работоспособностьсистемы обеспечения качества на производстве.

Ядром концепции обеспечения качества на этой фазе стало:

“Сохраняется главная цель — потребитель должен получать только годные

изделия, т.е. изделия, соответствующие стандартам. Отбраковка сохраняется как один из важных методов обеспечения качества. Но основные усилия следует сосредоточить на управлении производственными процессами, обеспечивая увеличение процента выхода годных изделий”.

Внедрение концепции обеспечения качества в практику позволило

значительно повысить эффективность производства при достаточно высокомкачестве изделий и услуг, что создало условия для формирования глобальногорынка товаров и услуг. В то же время, росло понимание того, что каждыйпроизводственный процесс имеет определенный предел выхода годных изделий, иэто предел определяется не процессом самим по себе, а системой, то естьвсей совокупностью деятельности предприятия, организации труда, управления,в которой этот процесс протекает. При достижении этого предела с новойостротой действует то же противоречие, что и на предыдущей стадии, — целиповышения эффективности производства и повышения качества изделий становятся

1.3.3 Фаза планирования качества

Эта фаза стала зарождаться в середине 60х гг. как развитие идейв направлении более полного удовлетворения запросовпотребителей. Необходимость развития этой фазы связана с развитием мировогорынка товаров и услуг, резким обострением конкуренции на этом рынке и

политикой государственной защиты интересов потребителей.

Все это привело к ситуации, когда выпуск на рынок продукции, имеющей“детские болезни” или удовлетворяющей запросы потребителя в меньшейстепени, чем изделия конкурентов, связана с одной стороны, с развитиемтеории надежности изделий, и с другой стороны, с широким внедрениемвычислительной техники и САПР в процесс разработки изделий. Основойконцепции новой фазы стали:

. идея, что большая часть дефектов изделий закладывается на стадии

разработки из-за недостаточного качества проектных работ;

. перенос центра тяжести работ по созданию изделия с натурных испытаний опытных образцов или партий на математическое моделирование свойств изделий, а также моделирование процессов производства изделий, что позволяет обнаружить и устранить конструкторские и технологическое дефекты еще до начала стадии производства;

. место концепции "0 дефектов" заняла концепция "удовлетворенного

. высокое качество необходимо предоставить потребителю за приемлемуюцену, которая постоянно снижается, т.к. конкуренция на рынках очень высока.

Основные идеи новой фазы высказаны в работах ГенитиТагути, доктораМицуно, в научных разработках компаний "Тойота" и "Мицубиси".

Тагути (иногда употребляется написание Тагучи — Taguchi, Genichi) —

предложил функцию потерь качества, разработал методику планированияпромышленных экспериментов.

В рамках фазы планирования качества удается практически преодолеватьпротиворечие между качеством и эффективностью производства в егосуществовавших формах, и новая фаза возникает при проявлении новой формыэтого противоречия. Например, требования потребителя, чтобы не толькопродукция, но и производственный процесс были бы экологичными, т.е. ненаносили бы ущерб окружающей среде. В настоящее время эта фаза толькозарождается, и ее концепция еще окончательно не сформировалась.

В итоге, я добавлю, что, опираясь на опыт крупнейших мировых фирм, можно понять какое место занимало качество в их деятельности. С помощьюновых статистических методов можно просчитать процент качественнойпродукции и увеличить его, а проявление дефекта предотвратить до выпускапродукции. В следующей главе я хотел бы подробнее рассказать оматематически – статистических моделях управления качеством.

1.4 Стандартизация как основа управления качеством

В соответствии с ГОСТ 1.0-85 стандартизация — это деятельность, заключающаяся в нахождении решений для повторяющихся задач в сфере науки, техники и экономики, направленная на достижение оптимальной степени упорядочения в определенной области. Объектами стандартизации являются продукция, правила, обеспечивающие ее разработку, производство и применение, иные объекты общественного производства и социальной жизни, установленные кабинетом министров. В общественном производстве наиболее традиционные объекты стандартизации — продукция производственно- технического назначения, товары народного потребления (оборудование, станки, приборы, механизмы), бытовые услуги, оказываемые населению предприятиями и организациями службы быта, типовые технические процессы, формы и методы организации труда и производства, правила выполнения производственных и контрольных операций, испытаний, анализа, измерений, транспортирования и хранения продукции. Наибольшее число нормативно-технических документов разработаны на продукцию производственно-технического назначения и товары народного потребления. Производственно-технические отношения, которые возникают и повторяются на разных стадиях жизненного цикла изделий между изготовителями и потребителями, устанавливаются и регулируются нормативно-технической документацией – главным образом стандартами и техническими условиями. Именно в них регламентируются единые нормы, требования к качеству и экономичности продукции, правила входного и выходного контроля, маркировки, упаковки, транспортирования, хранения, эксплуатациии, ремонта, гарантии изготовителя и другие. В социальной жизни общества объектами стандартизации являются охрана труда и здоровья населения, охрана и улучшение природной среды обитания человека, рациональное использование природных ресурсов, средства информации и взаимопонимания людей и другие.

Совершенствование работы по стандартизации в новых условиях хозяйствования.

В целях возрастания эффективности управления повышением технического уровня и качества продукции, стандартизации, методологии, государственного надзора за внедрением стандартов и прогрессивных средств измерений, международной стандартизации Госстандарт РФ проводит большую работу в следующих главных направлениях:

- по стандартизации-оптимизации системы общетехнических и организационно-методических стандартов;

- дальнейшее развитие стандартизации на основе разработки программ комплексной стандартизации (ПКС);

- пересмотр и разработка системы стандартов по обеспечению надежности;

- развитие унификации продукции на основе применения блочно-модульных и базовых конструкций;

- унификация и стандартизация технико-экономических показателей, характеризующих системы машин и технологических комплексов:

- развитие системы обеспечения единства измерений;

- проведение фундаментальных исследований и совершенствование эталонной базы;

- укрепление государственной и ведомственных методологических служб;

- повышение эффективности, оперативности;

- увеличение объемов ведомственной проверки средств контроля и измерений.

в области государственного надзора:

- полный охват контролем предприятий и организаций отраслей народного хозяйства за внедрением и соблюдением стандартов, правильным применением средств измерения и контроля;

- проведение проверок на предприятиях, выпускающих продукцию, не соответствующую стандартам;

- ужесточение санкций к предприятиям за выпуск недоброкачественной продукции.

Состав системы российского стандарта.

- Научно-технический совет

- Государственная комиссия по испытанию топлив, масел, смазок и специальных жидкостей

- Госстандарт РФ

- Государственная комиссия единого времени и эталонных частот.

- Областные управления НПО и НИИ по стандартам и методологии Главный ИВЦ/ ГИВЦ Областные ИВЦ/ ОИВЦ Учебные заведения Издательство стандартов По эталонам

- Центры стандартизации и методологии Типографии Предприятия по изготовлению и ремонту измерительных приборов

- Лаборатории государственного надзора

- Сеть магазинов

- Органы и службы стандартизации в отраслях народного хозяйства

Управление качеством, как научное понятие, возникло на рубеже XIX и

XX вв., когда промышленная революция в Европе и США положила конец ремесленному производству и потребовала новых подходов к организации и качеству труда в результате перехода к крупносерийному и массовому производству. До этого в отдельных отраслях промышленности, например в военной технике, применялись элементы массового производства, но без разделения процессов изготовления продукции на отдельные операции, выполняемые разными рабочими.

В 70-х гг. XIX в. на заводе Кольта в США родилась идея стандартного качества: оружие собиралось не из подогнанных частей, а из партии взаимозаменяемых деталей. Впервые появились должности контролеров, которые не пропускали негодные к сборке детали. Идея стандартного качества (работа, но калибрам) была использована на производстве автомобилей в начале XX в. Г. Фордом. Он же первым применил конвейер на сборочных операциях. Поточное производство на порядок увеличило производительность труда, что позволило изготавливать дешевую продукции.

Научное обоснование системе поточного производства дал Ф. Тейлор, a научную систему управления качеством, в основу которой были положены принципы отбраковки продукции, сформулировали Ф. Тейлор и А. Файоль. Несмотря на многочисленные новации в управлении качеством в последующем, принцип отбраковки продукции до сегодняшнего дня является неотъемлемым элементом любой системы менеджмента качества.

Таким образом, первой системой управления качеством была система Форда — Тейлора. От этой системы и начинается отсчет научного менеджмента качества.

Рассмотрим эволюцию подходов к менеджменту качества от Тейлора до сегодняшнего дня, так как это имеет большое значение, как для истории, так и для прогнозирования направлений развития систем управления предприятиями, для которых качество является важнейшим фактором конкурентоспособности продукции и благополучия самого 1 предприятия.

Разобьем весь период эволюции систем качества на этапы.

Этап 1. Фаза отбраковки. В 70-х гг. XIX века в оружейном производстве (заводы Сэмюэля Кольта) родилась идея стандартного качества – изделия собирались не из подогнанных друг к другу деталей, а из случайно выбранных из партии, то есть взаимозаменяемых деталей. Перед сборкой эти детали проверялись с помощью калибров, и негодные отбраковывались. Контроль и отбраковку осуществляли специально обученные контролеры.

Выдающийся вклад в развитие этой фазы внесли американские автомобилестроители – Генри Мартин Леланд (основатель фирмы «Кадиллак») и Генри Форд. Леланд впервые применил в автомобильном производстве работу по калибрам и придумал пару «проходной» и непроходной» калибр. Форд применил сборочный конвейер и ввел вместо ВХОДНОГО контроля комплектующих на сборке выходной контроль на тех производствах, где эти комплектующие изготавливались, то есть на сборку стали поступать только годные изделия. Он также создал отдельную службу технического контроля, независимую от производства.

Научным обобщением и обоснованием опыта, накопленного на этой стадии, ^тали работы американского ученого, инженера и менеджера Фредерика У. Тейлора, соратника Г. Форда. Именно им предложена концепция научного менеджмента, включившая системный подход. Кадровый менеджмент, идею разделения ответственности между работниками и управленцами в обеспечении качественной и эффективной работы организации, идею научного нормирования труда. Он разработал основные идеи иерархической структуры управления организацией, которые. В окончательном виде сформулировали Анри Файоль и Макс Вебер. Можно сказать, что благодаря деятельности Ф. У. Тейлора и Г. Форда была создана концепция организации машинного производства (производственная система орда – Тейлора), которая в основных чертах просуществовала до настоящего времени, и является моделью организации производства большинства современных предприятий. Только в 70-е годы ей на смену стала приходить другая концепция (производственная система Тойота).

Появление системы Форд — Тейлора (1905 г.). Эта система получила самое широкое распространение на предприятиях промышленных стран мира. Она установила требования к качеству изделий в виде полей допусков или определенных шаблонов, настроенных на верхнюю и нижнюю границы допусков – проходные и непроходные калибры. Система мотивации к труду предусматривала штрафы за дефекты и брак продукции с одновременным вознаграждением за хорошую (бездефектную) работу.

С тех пор и практически до 60-х гг. XX в. при обеспечении качества продукции главная роль отводилась контролеру. Контроль и отбраковка в производственной практике реализовались различными методами, которые развивались и совершенствовались под влиянием достижений научно-технического процесса. Организационно система контроля качества соответствовала структуре процесса. Организационно система контроля качества соответствовала структуре производственного процесса и отвечала его требованиям.

Если производственный процесс от закупок сырья до изготовления готовой продукции осуществлялся на одном предприятии, приемочный контроль качества продукции проходил перед отправкой ее потребителю. Технология изготовления продукции могла состоять из большого числа операций и отличаться сложностью. В этом случае приемочный контроль сочетался с операционным.

Значительная роль отводилась входному контролю закупаемого сырья. Система контроля строилась по следующему принципу: обнаружение дефекта и изъятие бракованного изделия из процесса производства должны проходить как можно раньше. Это обусловлено тем, что последующая обработка дефектного продукта приводила к серьезным потерям и неоправданно увеличивала издержки на производство продукции.

Подход к обеспечению качества лишь с позиций контроля требовал много квалифицированных контролеров. В крупных промышленных компаниях США число контролеров стало соизмеримо с численностью производственного персонала. В этих условиях специалисты многих фирм работали над вопросами применения статистических методов контроля продукции с целью снижения затрат и сроков изготовления продукции.

Основу концепции обеспечения качества этой фазы можно сформулировать так:

«Потребитель должен получать только годные изделия, т.е. изделия, соответствующие стандартам. Основные усилия должны быть направлены на то, чтобы не годные изделия (брак) были бы отсечены от потребителя».

Последовательное воплощение в жизнь этой концепции привело уже в 20-е годы к тому, что численность контролеров в высокотехнологичных отраслях (авиационная, военная промышленность) стала составлять до 30 40% ОТ численности производственных рабочих, иногда и более. В рамках этой концепции повышение качества всегда сопровождается ростом затрат на его обеспечение, т.е. цели повышения эффективности производства и повышения качества изделий являются противоречивыми (не могут быть достигнуты одновременно).

Этап 2. Фаза управления качеством. Эта фаза начинается с 20-х гг. XX века как попытка если не разрешить, то ослабить противоречие в форме,свойственной предыдущей фазе. Точкой отсчета считаются работы, выполненные в Отделе технического контроля фирмы Вестерн Электрик, США. В мае 1924 года сотрудник отдела доктор Шухарт передал своему начальнику короткую записку, которая содержала метод построения диаграмм, известных ныне по всему миру как контрольные карты Шухарта. Статистические методы, предложенные Шухартом, дали в руки управленцам инструмент, который позволил сосредоточить усилия не на том, как обнаружить и изъять негодные изделия до их отгрузки покупателю, а на том, как увеличить выход годных изделий в процессе производства.

Одним из замечательных достижений практики управления качеством стало создание службы аудита качества, которая в отличие от отделов технического контроля занималась не разбраковкой продукции, а проверяла работоспособность системы обеспечения качества на производстве путем контроля небольших выборок из партий изделий.

Ядром концепции обеспечения качества на этой фазе стал следующий тезис:

«Сохраняется главней цель – потребитель должен получать только годные изделия, т.е. изделия, соответствующие стандартам. Отбраковка сохраняется, как один из важных методов обеспечения основные усилия следует сосредоточить на управлении производственными процессами, обеспечивая увеличение процента выхода годных изделий».

Внедрение концепции обеспечения качества в практику позволило значительно повысить эффективность производства при достаточно высоком качестве изделий и услуг. Это создало условия для формирования глобального рынка товаров и услуг, в то же время, росло понимание того, что каждый производственный процесс имеет определенный предел выхода годных изделий, и это предел определяется не процессом самим по себе, а системой, то есть всей совокупностью деятельности предприятия, организации труда, управления, в которой этот процесс протекает. При достижении этого предела с новой остротой действует то же противоречие, что и на предыдущей стадии, — цели повышения эффективности производства и повышения качества изделий становятся противоречивыми.

Система статистических методов контроля и управления качеством. В 1924 г. в фирме «Белл Телефон» (ныне корпорация AT&T) была создана группа инженеров под руководством Р. Джонса, которая заложила основы статистического управления качеством. Это разработки контрольных карт, выполненные В. Шухартом, также первые понятия и таблицы выборочного контроля качества, разработанные Г. Доджем и Р. Ромингом. Эти работы послужили началом статистических методов управления качеством, которые впоследствии благодаря Э. Демингу получили широкое распространение в Японии и оказали существенное влияние на экономическую революцию в этой стране.

Методы математической статистики позволяли с заданной вероятностью оценивать качество изделий с применением выборочного метода контроля. Статистические методы контроля качества, позволившие перейти от сплошного контроля продукции к выборочному, получили широкое распространение в промышленности развитых капиталистических стран. Они способствовали сокращению затрат времени на контрольные операции и повышению эффективности контроля.

Системы качества усложнились, так как в них включались службы, использующие статистические методы. Повысились задачи в области качества, решаемые конструкторами, технологами и явились понятия вариации и изменчивости, а также должность инженера по качеству, который производил анализ качества и дефектов изделий, построение контрольных карт и т.п.

Более сложной стала мотивация труда — теперь учитывалось, как точно настроен процесс, как анализируются те или иные контрольные карты. К профессиональному обучению добавилось обучение статистическим методам анализа, регулирования и контроля отношения «поставщик – потребитель». В них большую роль играть стандартные таблицы на статистический приемочный контроль.

Дата добавления: 2016-04-22 ; просмотров: 1094 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ